作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

用于煤气化工艺流程的先进的热煤气净化系统研究时间:2023-02-25 (晋能控股煤业集团广发化学工业有限公司,山西 大同 037008)

摘 要:煤炭是我国重要的能源之一,为了防止煤炭生产对环境造成污染,不仅要提高煤炭的有效利用率,还要减少煤炭燃烧后产生污染物的排放,避免产生的二氧化碳对空气造成污染。对比传统的煤燃烧技术,我国煤气化技术是煤净化的核心技术,煤炭经过气化后生产出各种化学品,可以替代由石油资源获得的化学品。在对煤炭进行生产加工过程中,为了保护煤气设备,降低煤炭转化过程中产生的污染物排放,必须通过使用煤气净化系统,对煤气化或燃烧过程中产生的污染进行处理。本文将对热媒净化系统进行分析,此系统主要包含除尘、脱硫等分系统,通过多重净化提高煤炭的有效利用率。 关键词:煤气化;工艺流程;热煤气;净化;除尘;脱硫

煤气化作为我国煤炭净化主要技术,在我国很多领域应用较广,在生产合成氨、甲醇、工业燃料气等化工合成气领域有着重要作用。煤气化过程会产生粉尘、硫化物等空气污染物,这些物质对煤化设备等有着一定腐蚀作用,严重会影响正常的生产加工,这些污染物对空气会产生严重污染,所以煤炭的净化和脱硫技术发挥着重要作用。 1 煤气化工艺流程 当前我国煤气化技术有二十多种,适用于煤炭气化联合循环发电技术(IGCC),当前主要分为移动床气化炉、流化床气化炉、喷流床气化炉,在每一种气化炉中,工艺技术和设备也存在差异。一般来说,常规的气化炉主要是对温度相差较大未经过净化的煤气;移动床气化炉温度在538℃左右;流化床气化炉温度在815-1092℃;喷流床气化炉温度在1037-1536℃,对于这种煤气要添加冷却功能,在实际生产中,是将二段气化炉中的煤导入到一段气化炉中,目的是降低温度,在此期间会产生热值较高的煤气,移动床气化炉是将煤气进行冷却,目的是将煤焦油除去,所以此流程不适用于热煤净化。 在表一中列出了煤气产品的特性,这对热媒气净化系统有着重要作用,气化炉内物质发生的反应不同,导致每类气化炉内产生的飞灰颗粒也有所不同。表一中已经归纳出一些基本数据的估值,并不使用所有的气化系统。 表一 煤气性能表

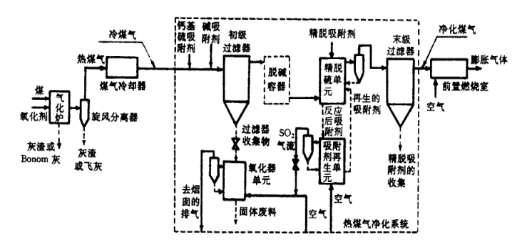

2 煤气净化技术当前现状 当下煤基燃气的净化系统要达到外界温度下才能正常运转,并且对于煤气净化需要大量的换热设备。为了提高IGCC发电厂的成本和利用率,美国能源部(DOE)电力研究所(EPRI)和一些其他设备机构,都在大量的投入金钱并且开发高于正常温度下能够有效的提出煤气中一些金属元素和其他杂质的热煤气净化技术。 时至今日的发掘热煤气净化系统其中涵盖高温下除去颗类状物质和脱去煤中多余的硫元素的分装置。需要在高温下926℃前后下才能够达到工商业的技术水平。除尘技术的本质就是采用瓷器进行阻隔一些其他杂质的技术。并且我们为了对这个过滤器的使用。正在开发许多陶瓷过滤器的原件的形式陶瓷过滤器的元件和碱蒸汽以及一些别的物质相互反映,是他的使用寿命存在一些使用问题,我们现在正在攻克这个问题,看看这个对于性能是否有一些别的问题。以上的科研已经说明了象多铝红柱石、氧化物陶瓷,都能够达到对耐实用性的过滤元件。在过滤器的器皿中增减碱性吸附剂能够把碱陶瓷二者之间的互相作用达到比较小的程度。 要在需要649℃温度下能够有效的剔除硫化氢和碳基硫的超高温度的硫吸附系统,截止目前正在考虑几项清洁煤技术,其中固定床、与流化床都是我们科研项目中的成分。我们对这个床子的用途在于制成丸状的锌基铁和锌基碳酸盐他们的利润在2000到8000左右,价格十分昂贵,并且需要可循环,假如需要吸附剂再生这个环节,在物理和化学上产生的磨损所造成昂贵的吸附剂损失,要是发电成本达到很高的预算。有DOC所资助来达到精进该吸附剂的研究工作,需要对煤气在净化前达到冷却状态。并且许多锌基酸吸附注入煤气前要达到吸附剂性能,才能达到能量的进一步损失。其吸附剂再生器所产生的气态硫流,可能转化为硫酸以及硫元素达到最好的处理方式。为了更好地生产硫元素,我们要对再生器中的二氧化硫进行二次加工使它浓度减小,我们用来自再生器中的二氧化硫进行提纯的产物就是硫酸,这样更能够有效的节约和简单化,但是对于产物的储存状态有一定的要求。存储比较困难。我们通常对该产品的销售困难,一般对于小型电厂,可能不会看好这个研究。 在研发煤气净化系统之前我们为了对透平所要收到一些化学腐蚀会对煤气进行一些脱碱给与一定的注意。煤气中包含碱性,在528℃到649℃的锌基酸的净化温度下基本上是不确定的。同时蒸汽相的碱凝结在煤气的常温冷却器换热表面。据有关报道,这些冷凝现象许多发生在煤气冷却器中,造成很多流道的大量堵塞。 3 先进的热煤气净化系统的介绍 热煤气净化系统的工艺流程见图一,将煤、氧化剂、水蒸气混合放置在气化炉中进行加热燃烧,反应过程中会产生高温、高压的气体。在部分气化炉内,会使用硫吸附剂进行脱硫处理,利用灰渣冲击板护着旋风分离器进行除尘处理,将煤气中的部分灰尘进行除杂操作,利用煤气冷却器将煤气温度降低,温度达到热煤净化系统可用的标准。不断通过向煤气中加水或者蒸汽进行再循环的燃料气进行冷却处理。

图一 气化过程中热煤气净化系统流程图 热煤气净化系统主要有是煤气除尘、脱硫、脱碱蒸汽等部分,目的是嫩满足燃气透平耐腐蚀性和装置的环境排放标准。其中主要的原理是利用陶瓷屏障进行过滤,进而实现多重净化处理,除尘主要是利用吸附剂和污染物进行反应,主要是用比较细的吸附剂颗粒进行反应。 初级过滤器是一种陶瓷屏障过滤器,主要目的是除去燃料气中的飞灰,此过滤器主要是将钙基吸附剂导入初级过滤器的煤气上方,目的是除去燃料中含硫化合物。 在特殊情况下,对于仅要求初步脱硫工艺要求的,可以使用钙基吸附剂,充分吸附含硫化物,达到脱硫目的,最终达到要求的排放指标。在此种情况下,热煤气净化系统主要经过初步脱硫工艺即可完成,将煤气流入前置的燃烧室操作,燃烧过程中会产生一定的膨胀气,再次进行脱硫技术,需要使用精制脱硫工艺,精脱硫级是一个采用优良吸附剂粒子的流化床脱硫装置,这可以进行充分脱硫,满足要求的排放指标,当前一些优质吸附剂,主要有锌基、铜基、铁基等物质,可以根据实际情况进行选择,为符合排放量标准,吸附剂还应具有一定的热力势。 热煤气净化系统在特定环境下操作,可以将煤气中70%以上的硫化物进行脱硫,其中主要使用钙基吸附剂,这种吸附剂吸附能力强,价格有便宜,可以减少精脱硫吸附剂的使用,降低其消耗量。为了平衡电厂运行的成本,将陶瓷屏障过滤器用作末级过滤器,可以有效将未被污染的物质进行处理,使得总吸附剂损耗降低。 硫通过精脱系统、初级过滤器、和氧化器结为一体,通过精脱再生器生产出来SO2气体,在氧化器中与钙量吸附剂反应,可以有效将脱离再生器出来的S02,同时将出口废气进行冷却,过滤后进行排放;同时将初级过滤器中硫化钙吸附剂进行反应生产硫酸盐,此反应物便于处置;气化炉中残留碳,可以由初级过滤器进行处理,送入氧化器内。氧化器内可以他通过升压将废气进行再循环,或者送至气化炉内,作为氧化剂使用。 4 热煤气净化系统的特点 4.1 更具完整性 热煤净化系统主要由几部分组成,其中包含原煤造气、热媒气除尘、热媒气脱硫等部分,将脱硫、气化、除尘等操作一体化解决。 4.2 更具先进性 热煤净化系统主要使用仪器、仪表都当前世界上较为先进的产品和工艺,产品使用价值较高,该系统与传统煤气净化技术相比较,此系统能在高温、高压的条件下进行生产加工,与IGCC应用更为接近,传统的煤气净化技术只能在200-300℃进行操作,流化床气化炉的温度能达到600-700℃,因此为了满足常规煤气净化工艺的要求,需要将热煤气进行冷却后净化处理,再次加热送达燃气轮机内,煤气通过由热变冷、由冷变热的过程,这导致煤气的大量热值损失,系统经过两次换热处理,这需要更大的换热设备。然而热煤净化技术主要在高温煤气的作用下,进行净化处理,不需要进行换热,所以这也提高了煤气的有效利用率,同时也简化了煤气化的流程,节省了设备的成本。这也为未来开发热煤气联合循环系统打下基础。 4.3 更具合理性 在实验室中进行热煤气净化技术的研究,一般因为条件的限制,会采用几种组分的气体进行实验研究,单组分气体通过复杂的流程进行混合,其中用于热煤脱硫的实验室研究,只能在混合气体中加入一定量的硫化氢;无法进行热煤除尘的模拟实验研究。热煤净化技术主要是用真实流化床空气煤气进行除尘和脱硫,模拟过程更贴近实际情况。科研数据表明,系统的仪器、仪表较为稳定,可以进行更进一步的研究。 4.4 更具实用性 热煤气净化装置是在热煤联合循环发电基础上创建的,目的是为燃气轮机提供净化后的煤气,随着热媒净化技术不断完善,提高了对环境的适用性,提高脱硫、除尘效率。 5 结论 现阶段,随着我国煤气化工行业的不断发展,各地煤化企业对煤气净化系统也越来越重视,不断对其进行优化和升级,满足当前煤化企业生产的实际需求。各个企业单位应该与时俱进,从实际情况出发,不断优化生产中出现的问题,提高煤气的有效利用率,结合现有的经验和行情,对热煤气净化系统不断完善,不断将新技术、新理念应用到生产过程中,使得煤气净化工艺不断提高。

参考文献 [1] 彭万旺, & 步学朋. (2001). 热煤气净化和脱硫技术的研究及开发. 煤, 10(5), 4. [2] 文艳,颜长青,朱晓渊. F /R 脱硫工艺在煤气大型化中的应用[J],燃料与化工,2015,46( 1) : 38 -41. [3] 颜长青,党乐平,崔伟民,等. 焦炉煤气净化工艺大型化的挑战和方向[J]. 化学工业与工程,2014,31( 4) : 58 -63. [4] 计虎掌. (1996). 用于煤气化工艺流程的先进的热煤气净化系统. 燃气轮机技术, 9(2), 10. [5] 李克忠, 郑岩, & 刘雷. 一种煤气净化系统及煤气化系统. [6] 蒋向红,刘凤华.美国PSI能源股份公司利用煤气化进行动力装置改造[J].国外煤气,1994(3):44-46. [7] 钱笑公.德士古煤气化工艺在我国化工电力工业的应用前景[J].国外煤气,1994(2):1-3. 来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |

||||||||||||