作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

承压特种设备无损检测中的常见误区及对策时间:2023-02-19 (海南省锅炉压力容器与特种设备检验所,海南 海口 570203) 摘 要:所谓承压特种设备,就是指在运行时需要承受较大压力的设备,包括锅炉装置、承压型管道等,这类设备都需运用无损检测方式开展严格质检。本文通过分析承压特种设备的常用无损检测技术,进一步分析了该类设备无损检测时的误区。 关键词:无损检测;检测探头;承压特种设备 引言 为了保证承压特种设备使用时能够稳定且安全,需要运用科学的检测手段来检测其缺陷情况,并以检测结果为依据进行缺陷排除,基于此,本文分析了该类设备的无损检测误区情况与对策。 1 承压特种设备常用的无损检测技术 承压特种设备的应用规定要配备无损检测探伤工艺,进一步确认承压特种设备的缺陷情况以及实际缺陷位置,保证其有效使用。承压特种设备具有一定的特殊性,因而对无损检测技术的要求较高,重点要做到“无损”,同时要保证检测结果的准确性。目前,用于检测承压特种设备的无损技术包括超声波无损检测技术、射线无损检测技术以及渗透探伤技术等,本文中主要分析超声波无损检测技术应用的误区,该项技术的安全性较高,不仅检测结果相对准确,也不会对检测人员产生危害,其主要是利用超声波在介质中的反射、波动以及衰减等多项性质,实际检测的范围颇广,适用于多种承压特种设备的缺陷检测,同时,超声波本身穿透力强,可以有效穿过钢材或是其他硬度较高的材质,探析裂缝及结构磨损,检测的仪器体积较小,也方便于携带[1]。图1为超声波无损探伤仪器。

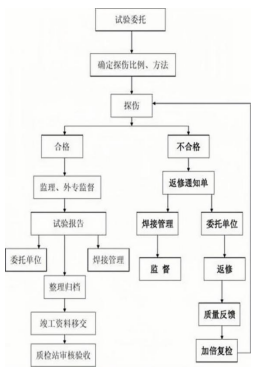

图1超声波无损检测系统 2 承压特种设备无损检测的常见误区及其对策分析 2.1 超声无损检测对接焊缝常用K2探头 在承压特种设备对接焊缝的检测中,一般是采用超声无损检测技术,该项技术使用K2探头检测是比较常见的,但并不是任何情况下的焊缝都适合采用K2探头,而一些检测人员本身对承压型特种设备具体焊接情况不了解,也未充分考虑工件规格与厚度参数值,为了方便进行检测工作,一味选择K2探头,这就形成了常见检测误区,影响到无损检测的品质。K2探头的使用情况却是比较多,也具有一定的通用特征,特种设备工件中的一些对接焊缝,通常采用超声横波来进行探伤,会使用相应模拟型超声波检测设备,这时若采用K2探头做探伤部件,能够获得较准确的定位,还方便于后续计算,因此许多检测人员会优先选用该探头。但若是遇到承压特种设备工件本身厚度值偏小情况,K2探头可能会不太适用,其焊接表面可能具有较大宽度,而K2探头检测的特点是利用直射波扫射焊缝位置的表面积并判断是否存在缺陷问题,不过其直射波扫射的面积有限,对于宽度颇大的焊接表面就会出现扫射不完全情况,影响到检测的准确性和全面性,像是一些设备垂直焊缝中可能存在一些危险性焊缝,采用K值较小的K2探头探伤不容易发现,因而降低了无损检测效果,由此可见,在进行超声横波检测时,需要把控探头的K值符合要求,若是进入到检测误区而使探头选择不合理,就会出现严重的漏检问题,后续可能出现不可避免的损害。 针对于该项无损检测误区,可采取的对策包括两种方式。其一是在进行对接焊缝超声波无损检测工作前,先详细了解并明确焊缝坡口形状、大小,再考虑如何选用探头部分,例如,有些对接焊缝为单面焊接双面的形式,因而其工件厚度值将会作为无损检测重要参考,如厚度适合选用K2探头则可直接选择,否则还可考虑增加合适的K1探头,该型号探头的特点是在端角反射检测中具有较高的敏感效果,可实现对焊缝尾部位置的有效检测,弥补K2探头无损检测时容易忽略的部分。其二是在检测之前进行作图分析,确定检测对接焊缝的最佳探头K值,再进行对应探头的选用,比如说一些工件焊缝表面积较大时,可先使用声束来进行全面扫查,有助于将其中危险性缺陷部位扫描出来,若工件的实际厚度约在15毫米时,则可以使用K2.5探头来进行无损探伤工作,也会获得较好效果[2]。图2为无损检测工作流程。

图2无损检测工作流程 2.2 超声无损检测管座脚焊缝时直接在工件上调试敏感度 承压型特种设备的管座脚焊缝也是重点进行检测的部分,其焊缝是否达标会直接影响到设备性能,在实际使用超声无损检测技术开展检测时,相关检测人员需考虑检测部位对敏感度、灵活性的要求,也要考虑其他限制类条件,但事实上许多检测人员都忽视了这一点,导致一些参数的选择失误。比如,实施主探头测面探伤时,未充分结合管座脚焊缝的主体结构情况,导致实际检测部位的危险点被忽视检测。在进行管座脚焊缝检测时采用直探头来检测,其敏感度的调节都是基于工件大平底,简单来说就是对工件大平底与标准平底进行对比计算,探析其差异,计算使用的公式为回波声压公式,但这种公式的选择也具有专业性,若选择不合理,则计算结果就是失去准确,导致最终检测结果出现错误,难以发挥出无损检测价值。 针对于上述操作不当的检测误区所采取的应对策略为:对于关键部位的管座脚焊缝在实施无损检测之前,应当详细审查图纸内容,同时对现有的检验报告加以整理并分析,充分掌握相关焊缝的焊接结构,了解焊缝位置大致的缺陷状况,再结合所检测对象已知的特点与要求,选用最适合的无损检测仪器,还要对主要探测面进一步明晰。若是待检测的对象部件缺乏了历史检测报告类文件,或是已经进行了一次超声波无损探伤,那么就要考虑选择合适的探头,对相关参数开展准确核算,确保探头能够满足实际检测需求。基于此,实际开展重要位置管座脚焊缝实施无损检测过程中,先设计好对应的超声波无损探伤工艺装置,然后对该装置进行严格审核,结合安全评估标准内容来审核,批准通过后才能够切实投入使用,保证无损探伤工作到位[3]。 2.3 不进行数字式光谱分析仪器的校正工作 一些承压型特种设备的金属材料样式较为丰富,因而还需使用数字式光谱分析仪器进行分析,大多数分析工作只是将其中的碳钢类金属材料与合金碳金属材料区分开来,最终获得的检测结果也只有无合金与有合金两类。该项检测工作看似简单,但实际上若是使用颇为先进的数字式光谱分析仪器来分析检测,使用人员一开始未充分掌握仪器性能,也没有进行相应校正工作,就可能导致检测结果出现偏差,当前不进行合理校正的情况也比较多。这主要是由于大部分检测人员没有认识到使用光谱分析仪器的重要意义,且对于先进设备的检测结果盲目相信,未掌握具体原理,导致操作出现不规范情况,最终造成检测效果不佳。数字式光谱分析仪器的原理为,通过发射原子线状光谱或离子线状光谱对待检测部件材料构成加以分析,在光谱分析过程中,主要是针对检测设备金属材料的半定量性以及坐定性开展分析,进而获得金属材料中的元素类型及具体含量,然后与实际设计的钢号标准进行比对,判断其是否含有合金。不同电站的设备合金材料丰富度也具有差异,而一般相较于小容量且参数值颇小的电站,大容量且参数值颇高的电站合金材料要更加复杂些,与此同时,不同合金材料由于具体成分、含量以及钢号设计的不同,其能够承受的最大压力值及最高温度也有所差异,为此,要确保合理选择使用合金材料,避免因为不适宜而造成安全隐患,这就需要提升光谱分析效果,可见数字式光谱分析仪器的校正十分重要,在具体检测过程中为了提升准确性,也要把控好各环节。 针对于上述误区的解决对策是,做好光谱分析检测相关金属材料的人员培训工作,确保人员的专业性,在使用数字式光谱分析仪器时,人员要具有校正意识,保证光谱分析工作有效落实。 3 结论 综上所述,承压型特种设备的焊缝、焊点以及表面质量检测都是十分重要,而由于设备本身的复杂性与特殊性,一般需采用无损检测形式,像是射线无损检测以及超声波无损检测。由本文分析可知,该类设备无损检测过程中常见误区类型包括探头选用误区、敏感度调试误区等。

参考文献: [1] 霍强.特种设备检测中无损检测技术的应用研究[J].中国设备工程,2021(17):158-159. [2] 黄维生.承压类特种设备无损探伤技术及运用研究[J].清洗世界,2021,37(08):64-65. [3] 詹英.承压特种设备无损检测中的常见误区分析[J].化工管理,2019(26):160. 来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |