作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

挤压脱水机在合成橡胶装置中应用的技术及防护措施时间:2024-08-27 李祥荣 (福建古雷石化,福建 漳州 363200) 摘 要:挤压脱水机是一种脱水专用设备,在各类合成橡胶生产领域广泛使用。本文探讨了合成橡胶生产的挤压脱水机的结构设计及优化,并提出了一系列有效的维护措施,以全面提升设备的可靠性和稳定性,从而更好地满足工业生产需求。 关键词:合成橡胶 挤压脱水机 措施

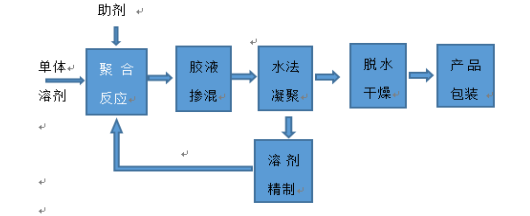

合成橡胶又称合成弹性体,是以丁二烯、苯乙烯、异丁烯等石油产品为单体,通过聚合反应获得的人工合成的高弹性聚合物,是三大合成材料之一,常见的合成橡胶有SBR、BR、 SBS等等。挤压脱水机是合成橡胶生产装置后处理脱水干燥工序的关键性设备之一,是装置的产品质量、产量以及装置运行的经济性重要影响因素。本文主要介绍了挤压脱水机在合成橡胶装置技术应用,针对设备技术发展,提出优化设计理念,并列举出一些有效的维护举措。 1 合成橡胶生产流程简介 1.1合成橡胶的生产工序流程如下图示意:

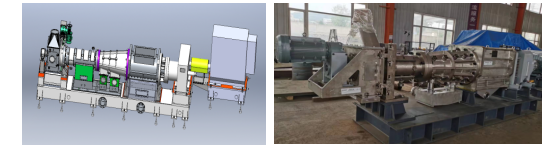

工艺上是将单体,如苯乙烯、丁二烯按一定的配方,投入盛装有溶剂聚合釜中进行聚合反应,反应结束后得到胶液经泵送到胶液罐中进行掺混均匀。之后将胶液送入凝聚釜进行热水中蒸煮,在高温的水中,溶解的溶剂中的橡胶就凝析形成固体小颗粒,而溶剂因受热汽化自釜顶脱除并回收,溶剂再经过精制处理,合格后返回到聚合工序再次参与反应。橡胶颗粒和水则一起送到后处理工序进行脱水干燥处理。 1.2 挤压脱水机的结构和工作原理: 典型的挤压脱水机,主要由进料斗、螺杆组件、筒体组件、模板、切刀以及轴承箱、机架、和驱动系统过程构成,其核心部件是需要特殊设计螺杆轴的和配套筒体。

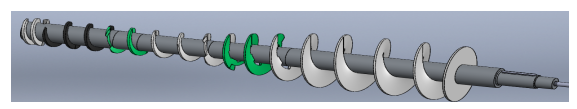

2 挤压脱水机结构分析和优化设计 2.1 结构分析 螺杆轴组件 挤压脱水机的螺杆组件可以理解为一根芯轴上安装有多个即变螺距、又变螺深度的螺套组成的特殊绞龙,挤压脱水机正是利用这个螺杆的容积变化,对物料实现造压脱水。这个有序变化的螺距、螺槽深以及相关参数其实是设计螺杆的的核心与难点,需要实践论证,不同的组合,会有不同的挤压脱水效应,体现不一样的螺杆技术性能,因此对于螺杆参数设计,制造企业都会视为是本单位的核心机密。

一种强制喂料挤压脱水机螺杆

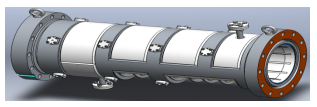

筒体组件:挤压机的筒体,市面上主要有两种结构形式,一种是整体式筒节结构,即焊接整体的同节上,在合适位置设有排水口,如下图所示;另外一种则是夹壳式筒体结构,其筒体是由两个半壳体合扣组成,半壳则是由弧形结构笼骨内安装有大面积笼条组成,笼条间有间隙,水从笼条滤除。国内设备制造多采用整体式筒体,配有管筛滤水,而国外代表Anderson和French oil 公司制造的挤压脱水机则习惯用夹壳笼条结构。

2.2 优化设计 (1)设备材质 挤压脱水机常用奥氏体不锈钢材料制造,但典型的合成橡胶工艺,凝聚系统往往含有较高浓度的氯离子,奥氏体不锈钢对氯离子的应力腐蚀比较敏感。 (2)螺杆 螺杆是挤压脱水机的核心部件,由于计算模型建立相当困难,因此设备制造多采用类比方式设计螺杆,甚至直接套搬使用,导致设备除尘偏离预期,性能效率不高。㈠螺杆的长径比,实际上不同品种橡胶、同种橡胶不同牌号产品的物性存在差异,对螺杆的长径比要求也是不一样的,对于融指高、易脱水的物料,如的SBR、SBS油胶、BR,其长径比一般控制在4~6就可以,而对于融指低的物料,则需要更大的长径比,以确保实现脱水的同时胶料受热可挤出。㈡螺杆结构上三段比列设计,对于挤压脱水机,计量段的均化作用意义不大,不应占据较多螺杆长度,设计1.5~2 D就可以,重点是压缩段应该尽量充分保障,必须保证几何压缩比稍大于物理压缩比,㈢螺杆成型,采用在实心轴上焊上螺棱的整体式螺杆和采用芯轴安装螺套的组合式螺杆轴相比,不仅制造简单而且强度高、故障少。㈣喂料段结构:为了消除合成橡胶脱水存在返料、不吃料的喂料问题,将喂料段螺套设计成深螺槽、大螺距强制进料结构,国内厂商基本已形成共识,实践证明效果比采用低容积、高填充率的国外设备理想,但该段直径也不宜过大,以不大于2.5倍公称直径为宜,否则底筛变得笨重、安装困难。㈤螺杆轴的支撑方式,两端支撑的螺杆和筒体的磨损小,寿命长,缺点是穿出模板的环形孔密封困难,容易漏胶,而且模板、切刀等维护困难。 (3)机筒,采用焊接整体式筒体,强度高、蒸汽夹套保温好,且排水可以通过筛管可以实现密闭排走,现场做到无水汽溢出,工作环境卫生、环保,而且筛管拆卸清理方便,操作简单。夹壳式筒体的滤水效果比整体式筒体好,但需要经常大拆解清理笼条,工作强度大,而且壳体法兰密封困难,容易失效导致漏胶,并且由于保温效果差,挤压脱水机停机后重启时,容易发生转不动而“抱死”问题,故障率高。 (4)滤水筛 滤水筛的滤水缝隙要根据生产的物料特性、颗粒大小,以及安装在机体哪个部位合理的设计,过大则会导致漏胶严重,过小容易糊筛,清理频繁。滤水筛采用一种T型条制作筛面比较好,这种T型条,其截面为梯形或倒三角形,制造成筛后,筛内面平滑不卡胶,筛外面缝隙呈倒喇叭型状,有一定自洁功能。 (5)增强抗氯离子腐保护设计;挤压脱水机容易在筒体连接的法兰表面、剪切销钉安装端面、排水管连接法兰、喂料斗法兰这些部位出现应力腐蚀裂纹,主要是在这些位置,氯离子容易形成浓缩,在操作温度、应力,以及氧气环境的作用下触应力腐蚀裂纹的出现。 (6)驱动系统 挤压脱水机组的驱动系统主要是主电机和变速箱以及轴承箱,对于机组需要生产多种牌号产品甚至不同胶种,负荷变化较大,而且挤压机需要满足冷态启动。因此系统需要满足一定的“大马拉小车”的设计理念,电机、减速机、轴承箱服务系数要有大点。 3 挤压脱水机的应用和防护措施 3.1 设备选型 (1)设备规格能力 挤压脱水机的处理能力选择与装置整体配套设计息息相关,如一套年产5万吨BR的装置,设计上最好配置两条后处理线,每条线产能按2.5万吨/年考虑,挤压脱水机的螺杆公称直径采用DN300比较合理,一方面是这个机型在此范围可以发挥出比较高的效率,另一方面DN300的机型,产能也可达到3万吨/每年,还有一定富余以适应装置潜在的扩能发展,如采用DN350的机型,机组的利用率将明显降低,效益也不高。因此,在进行设备选型时需综合考虑以上因素并结合实际情况确定最终方案。 (2) 设备结构类型 针对不同类型的合成橡胶材料及其加工,应选择与其相匹配结构类型的挤压脱水机。例如, SBR和SBS,机组机组螺杆结构是不相同的,实际上,即使是同一个合成橡胶装置,即使都生产同种橡胶产品,因牌号物性明显差异,设计上也会有意识的规划在不同的生产线,用不同的设备处理不同产品。 3.2 防护措施 3.2.1 主要运行参数报警、联锁保护监控 机组应根据设备的设备运行特点、安全需求以及工艺环境,充分设置监盘参数,合理配置有各类保护设备、生产的报警以及联锁停机信号,并实现DCS监盘操作。有条件还应将设备处于清晰视频监控范围。这些信号、参数,应包括主电机电流、绕组温度、电机振动、润滑油压、油温、油位,螺杆转速、筒体温度、模板压力、轴承箱和变速箱的振动等等。 3.2 工艺操作纪律 操作人员应经过有效的专业培训,熟练掌握设备的安全操作技能,熟悉设备的危险因素、防范措施以及事故应急处置方法,做到人人取证上岗。围绕生产应严格遵守工艺卡片和操作规程,精心操作设备,严禁超温、超压、超负荷、超速操作,生产过程中认真监盘,及时结合设备运行状态进行设备参数调整。严肃执行设备生产交接班、巡检制度,做好问题分析与跟踪汇报。 4.3 维护保养 日常生产,做好设备的维护检查,关注设备的异常噪音、振动变化,对温度、压力等操作参数变化及时分析出原因,消除设备故障苗头、运行隐患。对影响到设备正常运行问题,应及时主动停车,开张故障消除。关注设备脱水效果,及时清理脱水筛网、疏通回水管路,避免堵塞影响设备性能和生产。 5 结语 综上所述,挤压脱水作在合成橡胶生产装置中是一种专用的关键设备,生产运用还存在一些技术和管理问题,通过优化设计可提高设备的可靠性和稳定性。一些实践已经得到广泛认可和应用,同时也需要进一步完善才能更好地发挥其优势,推动合成橡胶行业的可持续发展。

参考文献

[1] 梁永杰.挤压脱水机恢复产干胶性能国产化改造[J].中国石油和化工标准与质量,2019,39(10):134-135. [2] 葛柯柯,李军.脱水挤压机切刀模板的缺陷分析与改进[J].设备管理与维修,2020(17):84-85. [3] 陈秀华.橡胶后处理两机联锁系统故障分析[J].自动化与仪器仪表,2013(05):164-165.

作者姓名:李祥荣,1969年1月出生,男,汉族,广西人,大学本科,设备工程师,研究方向:化工设备管理。 |