作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

天然气收率影响改造研究时间:2022-03-01 (中国石化中原油田天然气处理厂内蒙项目部,河南 濮阳 457001)

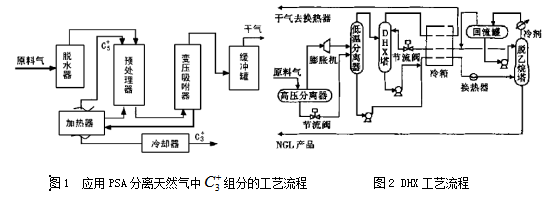

摘 要:本文主要依据内蒙古镶黄旗绿能气体处理有限公司相关项目的实际情况,简单介绍了轻烃回收所采用的主要方法,并结合项目的实际情况介绍了轻烃回收的工艺流程,给出了提高轻烃率的发展方向。 关键词:天然气,轻烃回收率,研究 在开采油气田时,根据天然气管输的烃露点要求,需要将油田气中的重烃组分脱除,同时生产出LPG和轻油。它们即可以作为燃料使用,也是主要的化工原料。近年来由于油气田轻烃回收的巨大经济效益,得到了人们的广泛关注。 1 轻烃回收工艺介绍 轻烃回收工艺方法主要包括:吸附法、油吸收法和低温分离法[2]。 吸附法是根据烃类成分吸附能力的不同,通过固体吸附剂进行分离的方法。由于无法解决吸附剂的吸附容量和操作过程间歇性问题,该方法的使用受到了限制,没能进行推广。 油吸收法是利用天然气中各组成成分在吸收油中的溶解度的不同,将轻、重烃相分离的方法。这种方法操作工艺复杂,生产成本较高。目前油吸收法已逐渐被低温分离法(也称为低温冷凝法)所取代。 低温分离法是利用天然气中各种成分的冷凝温度差异,将天然气冷凝至一定温度,分离出沸点高的烃类,并经过一系列工艺处理,生产出成品的方法。该方法需要提供较低温位的冷量使天然气温度降低,具有工艺流程简单、生产成本低、回收率高等优点,已被广泛用于轻烃回收技术中。 2 冷凝分离法的工艺流程 下面主要以内蒙古镶黄旗绿能气体处理有限公司相关项目的实际情况,来介绍一下冷凝分离法的工艺流程。 2.1 增压 增压单元包括天然气预处理及增压冷却两个部分。 原料天然气为低压伴生气,因其压力为0.16 MPa,必须通过压缩机将原料天然气提高到一定的压力,来保障膨胀机的膨胀比,从而达到所要求的冷冻温度,提高气体的冷凝率(即天然气凝液的数量与天然气总量之比),本单元采用二开一备活塞式压缩机组进行天然气的增压;另外为减少脱水与制冷单元的负荷,该压缩机机组自带水循环风冷系统,可以将压缩后的原料天然气冷却至常温后,析出一部分游离水与液烃,通过级间分离器和分104脱除。 自上游油公司来的原料气依次进入原料气缓冲罐(分101)和分离罐(分102),液相排至污油罐(容101),气相进入原料气压缩机一级(机101A/B)进行一级压缩,经过级间空冷,进入压缩机级间分离器进行气液分离,液相排至污油罐(容101),气相进入压缩机二级,压缩至1.6-1.8MPa,再经过空冷冷却至30-40℃左右,进入压缩机出口分离器进行气液分离,液相排至污油罐(容101),气相进入分104进行气液分离,液相排至污油罐(容101)。 2.2 脱水 天然气脱水单元的作用是将天然气中的水份脱除,使天然气的露点达到-60℃以下,避免形成天然气水合物堵塞管线及设备。 天然气水合物是一种由水分子和碳氢气体分子组成的结晶状固态简单化合物。其外观类似松散的冰或致密的雪,通常呈白色。天然气水合物具有多孔性,硬度小于冰,密度为0.88~0.90g/cm3。 本单元主要由三个循环过程组成,分别是吸附过程、再生过程和冷吹过程。 2.3 制冷 制冷分离单元的作用就是利用一定的制冷技术将天然气制冷到所需的温度,将 为了更有效地回收丙、丁烷,生成更多的液化气,必须对气体进行深冷加工处理。氨制冷剂冷却法只能把气体冷却到-30℃左右,再加上把气体通过节流阀进行节流制冷,气体的温度也只能下降到-55℃左右,同时丙、丁烷的收率不高。如果气处理加工中采用透平膨胀机,对气体进行膨胀制冷,可以获得更多的冷量,利用这个冷量,可以分离出更多的的液化气。同时通过利用透平膨胀机的对外做功,可以对外输的天然气进行增压。 自干燥塔过滤器(滤201A/B )出来的原料气首先进入换201,温度降至0℃(1.6-1.8MPa),之后进入换202换冷,温度降至-5℃左右(1.6-1.8 MPa),随后则进入氨蒸发器(换203)进行预冷,温度降至-20℃(1.6-1.8MPa)左右,预冷后的原料气进入分201进行气液分离,液相部分经节流温度降至-35℃(0.4-0.45MPa)左右,然后进入换202与原料气换热后温度升至-8℃(0.4-0.45MPa)左右进入脱乙烷塔中下部,气相部分进入换204与脱乙烷塔顶来的干气进行换冷,温度降至-40℃(1.6-1.8MPa),再进入分202进行气液分离,分202顶部气相经膨胀机膨胀,压力降至0.38-0.40MPa,温度降至 -74至-76℃,此时又会有液体冷凝出来,呈气液混合物进入脱乙烷塔塔顶。分202底部液相经节流温度降至-60℃(0.4-0.45MPa)左右,进入脱乙烷塔中上部。 2.4 精馏 凝液精馏单元是利用两座精馏塔将各种不同的组分分馏出来,分别得到干气,液化气和轻油产品。凝液精馏单元的主要设备有:脱乙烷塔(塔301)、脱乙烷塔重沸器(换301)、轻油换热器(换304)、液化气塔(塔302)、液化气塔重沸器(换302)、液化气塔冷凝器(换306)、计量泵(泵301A/B)、液化气塔顶回流罐(容302)、液化气塔顶回流泵(泵302A/B)、轻油冷却器(换305)。 从脱乙烷塔顶出来的干气(0.35-0.40MPa,-75至-80℃左右)进入换204与原料气换热,温度升至-40℃(0.35-0.40MPa),之后进入换201与原料气换热升温至30℃(0.35-0.4MPa),再经增压机增压(0.40-0.45MPa)作为干气产品经调节阀控制压力进入天然气压缩装置增压至20MPa 进入储气罐,用专用车辆(钢瓶)贮存外销,多余气体进入LNG装置入口(或放空)。 脱乙烷塔塔底的液相进入再沸器加热(6-10℃),经泵(301A/B)升压至1.0-1.1MPa进入缓冲罐,一股经再沸器液位调节阀控制回到再沸器,另一股经换303、换304换热至65-80℃(1.0-1.1MPa)进入液化气塔作为进料,液化气塔顶(操作压力0.8-0.9MPa,操作温度48-58℃)分离出液化气产品,经冷凝器温度降至30-40℃进入回流罐。进入泵(302A/B) 后,一股经调节阀控制作为塔顶回流,另一股经回流罐液位调节阀控制输到液化气罐(容401A/B)待运。塔底(操作压力0.8-1.0MPa)经再沸器升温至145-155℃分离出稳定轻烃产品,经换303、换305冷却,温度降至30-40℃ 经调节阀控制再沸器液位后输到轻油储罐(容402A/B)。 3 提高轻烃回收率的发展方向 目前,已成功开发的轻烃回收新技术有:轻油回流、涡流管、膜分离、变压吸附技术(PSA)以及直接换热(DHX)技术等。这些新技术不仅能够提高轻烃收率,还能达到节能降耗的目的,它们为轻烃回收技术的发展指明了方向。 3.1 轻油回流 轻油回流是利用1台轻油回流泵,将液化气塔出来的部分轻油,再次注入到蒸发器,以次来提高液化率。采用这种方法虽然增加了制冷系统负荷,但仍然比提高分离压力需要的能耗低,是一种简单有效的提高外冷法工艺的方法。轻油回流主要用于外冷浅冷工艺,且在较低压力下的经济效益比在较高压力下显著[4]。 3.2 涡流管 上个世纪30年代就有科研人员对涡流管技术进行研究,但直到五十年后这种方法才被推广,用于天然气中轻烃的回收。涡流管具有结构紧凑、体积小、重量轻、生产成本低、无运动部件、不需要吸收(附)剂、维修方便、可靠性高、易调节以及收率高等优点,在国外已被广泛用于天然气中轻烃的回收,在边远油气田的开采中,涡流管技术更是达到了无法取代的地步。涡流管将导出的天然气分为冷、热流股,通过冷热环流构成一个封闭的能量循环系统,可有效脱除天然气中的水分,回收天然气中的液烃,最终获得干燥的天然气。涡流管适用于压力在0.9~1.5 Mpa范围内的天然气输出装置。 3.3 膜分离 近年来,气体分离过程中应用膜分离技术有较大发展,用于气体分离的膜材料按材质以及渗透机理的不同,主要分为多孔质膜和非多孔质膜。多孔质膜分离是根据不同气体分子渗透速度的差异进行气体分离的;非多孔质膜分离是利用气体的溶解扩散,气体渗透可分为三个过程:首先气体分子在膜表面溶解,之后溶解的气体分子在膜内扩散,最后气体分子渗透到膜的另一侧。目前轻烃回收上应用较多的是非多孔质膜。膜分离技术在轻烃回收方面的应用具有很好的发展前景,气体分离膜将是21世纪产业的基础技术之一。 3.4 PSA技术 PSA主要用于气体分离、回收和精制。二十世纪90年代,我国西南化工研究院开发了利用PSA分离天然气中

3.5 DHX工艺 1984年加拿大埃索资源公司于首先提出DHX(即直接换热)工艺,并在Judy Greek装置上成功实践,在相同条件下采用DHX工艺可使收率由提高到。该工艺是将脱乙烷塔回流罐内的液烃经节流、换热降温后,再进入到DHX塔,进一步吸收低温分离器出来的气体中含有的组分,从而提高收率,DHX工艺的核心是需要提供足够的制冷量。 应根据原料气的处理量、组成、温度和压力综合考虑后再选用适合的技术。总之,随着科学技术的不断发展和应用,采用新技术以后轻烃回收率也将不断提高。 参考文献: [1]王建.轻烃回收工艺的发展方向及新技术探讨[J].天然气与石油.2003,19(6):20-23 [2]尹荣辅,卢涌.透平膨胀制冷回收轻烃有关问题探讨[J].石油与天然气化工,2000,29(2):59-61. [3]蒋洪,朱聪,等.提高轻烃回收装置液烃收率[J].油气田地面工程,2001,25 (2):26-27. 来源:化学工程与装备-官方网站-创刊于1972 2022年第1期 在线投稿 >> |