作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

浅析甲醇分离技术在甲醇生产中的应用时间:2022-03-02 (大庆油田化工有限公司甲醇分公司一甲醇车间,黑龙江 大庆 163411) 摘 要:浅析了甲醇分离技术的现状,结合甲醇装置现有情况,分析了甲醇装置目前存在的问题,通过对现有技术的研讨,找出了适合本装置的技术革新方法,并加以实施,验证了使用效果,效果显著,通过改进分离技术提高了装置的生产效益。 关键词:技术,分离,甲醇,应用,生产

甲醇作为C1化学的核心产品,是一种用途广泛的有机化学原料。随着甲醇工业的发展和对甲醇需求的迅速增加,特别是甲醇作为燃料用作交通能源要求的增加,发展甲醇生产具有广阔的前景。大庆油田化工有限公司甲醇分公司一甲醇装置采用的是一段蒸汽转化、二段纯氧转化、低压合成、三塔精馏的工艺路线,装置为年产10吨的生产装置,一甲醇车间技术人员通过现场实际调研,结合装置现有情况,通过技术研讨,发现问题所在,认为可以通过改进甲醇分离技术来提高甲醇产量。 1 甲醇分离技术现状分析 多年以来,各甲醇生产企业和科研单位在如何降低入塔气中甲醇含量,实现气液高效分离方面进行了许多积极的、有益的探索,并取得一系列宝贵的经验,目前在我国甲醇企业所采用的分离技术主要分为以下几类: 1.1 采用传统的机械分离原理 利用惯性折转、旋流、重力沉降、丝网除雾等技术来制造或改造分离器,但在使用中甲醇分离器分离效果并不理想,反应生产的甲醇并不能被高效分离,尤其对小于5μm雾状甲醇没有效果,并且丝网由于结蜡堵塞严重,丝网上下形成压差时,还会出现已被分离的甲醇二次夹带的问题。 1.2 超滤技术 是依托于材料科学发展起来的先进的膜分离技术、通过膜表面的微孔对物质进行选择性分离,可以有效地分离气体中夹带的微小液体粒子,分离精度可达1~0.01μm,目前利用超滤技术结合高效的过滤材料开发的气液分离装置是比较先进的高效气液分离技术,但在实际生产使用中也存在不足之处,超滤技术必须要与机械分离有良好的结合,如机械分离效果不理想,则较大颗粒对超滤元件的破坏还是相当严重的,滤芯容易堵塞,造成滤芯更换频繁,成本增加。 1.3 水洗技术 目前一些比较大型的甲醇装置中,甲醇分离器后面增加了一个甲醇水洗塔,利用甲醇极易溶于水的特性,将气体中夹带的甲醇用水充分洗涤下来,从而达到降低气体中甲醇含量的目的,但是随着甲醇装置逐渐大型化,由于水洗塔结构问题,没有合适的塔型来适应生产要求,并且各种塔型的用水量较大,造成精馏工序操作困难、能耗偏高。 2 现场调研,发现问题 一甲醇装置合成工序采用的是低压法合成技术,影响甲醇合成的因素有:温度、压力、触媒活性、空间速度、气体成分、水冷效率、分离效率、分离器液位、闪蒸槽液位等。2007年5月,对装置生产实际情况进行了调研,发现装置核心设备汽轮机动力消耗过大,存在车沉现象,又对合成循环气组分进行了调查分析,得到的分析结果是循环气中甲醇含量为0.9%,与原设计比较,甲醇分离器出口的甲醇含量比设计值高出了0.21%。造成合成塔入塔气中甲醇含量偏高,使合成反应转化率下降,进而导致甲醇产量的下降。同时影响了合成循环气机组的长期、稳定运行,装置总体经济效益受到较大影响。 3 对策分析 针对合成分离部分存在的一系列问题,车间技术人员经过分析探讨,认为循环气中醇含量偏高是制约产量提高的主要原因,通过降低循环气中的醇含量,可以改善进入汽轮机的气体组分,降低汽轮机的动力消耗,循环气中醇含量的降低有利于加大甲醇合成的正向反应。研究决定应该利用甲醇易溶于水的特性,通过水洗技术使循环气和水逆向充分接触来降低循环气中的甲醇含量。 4 主要做法 4.1 技术改进 通过技术改造,新增一台分离装置,洗净原分离器出来的循环气,来降低循环气中的醇含量。循环气从原甲醇分离器出来,全部进入新增的分离装置,气体自下而上,与经过注水泵加压的自上至下均匀喷淋在填料层的雾状除盐水进行充分接触,循环气中的剩余大部分甲醇溶解在水中,形成浓度约70%的粗甲醇,送至闪蒸槽,闪蒸后送槽区储存。 4.2 优化操作 为了能够有效的吸收循环气中的甲醇,车间决定做补水测试,要求每班按车间要求给循环气补水,在满负荷的情况下,补水量由0.6t/h逐步调整到1.0t/h,记录数据分析取证,最终找出了最佳补水点在0.82t/h。 5 改造工程 5.1 新增加一套分离组合装置。 5.2新增的仪表控制系统依托原装置的DCS系统,以方便现场和中控操作,确保系统安全运行。 5.3拆除原P609A/B泵,并在此位置加装两台高压水泵将除盐水打入分离装置上部。 5.4 影响生产操作的基本因素: (1)操作优化的工艺参数 分离装置进入ESD的控制点LICA-1503a联锁值90%,除盐水量应根据甲醇浓度进行调整,闪蒸槽压力应≤0.4MPa。 (2)异常处理 甲醇分离装置液位高 ①中控人员迅速打开LICA-1503a调节阀,同时注意闪蒸槽压力≤0.4MPa; ②停甲醇分离装置除盐水上水泵。 5.5关键技术 甲醇分离技术是将合成气(循环气)中的甲醇成分(气态饱和含量,雾沫含量,液态含量)近于100%的全部回收且分离出来的一项技术。它根据甲醇和水可任意比例互溶的机理,以甲醇分离装置为主体设备,使用极少量水作吸收剂,将水与冷却后的合成循环气进行逆向充分接触,在塔内通过液相无级提浓,气相无级净化方式使循环气中夹带的甲醇气体大部分被水吸收、液化,并进行重力分离,从而达到降低合成气中甲醇含量并增加甲醇收率目的。

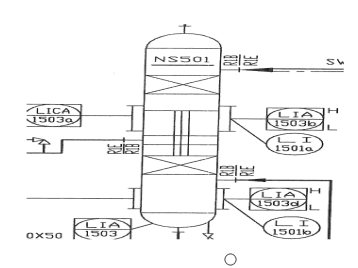

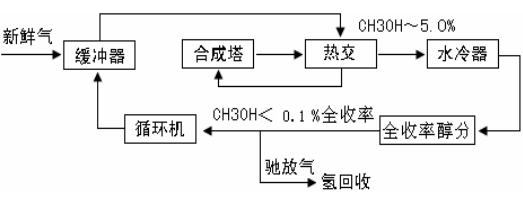

结构图 全收率甲醇分离器工艺流程:

6 达到的技术指标 6.1 应该达到的技术指标

6.2 实际使用情况 甲醇分离装置投入使用后,车间现场技术人员对分离装置底部出口甲醇吸收液浓度(L1503A处取样分析)和循环气中气相甲醇含量进行跟踪测定,同时根据分离装置底部出稀甲醇浓度适时调整分离装置上段加水量。目前分离装置上段加水量基本维持在0.75-1.0t/h,稀醇采出量控制在0.9-1.2t/h,分离器上段液位控制在40-60%,稀甲醇浓度保持在70%以上。 具体跟踪测定分析数据如下:

7 效果验证 7.1 做精装置 此次改造实施后,改善了装置以前遇到的瓶颈问题,大大改善了装置的工作效率,减轻了核心设备汽轮机的动力消耗,解决了汽轮机转速提不上来的问题,汽轮机转速由原来的最高11700转/分提高到了现在的12400转/分. 7.2 挖潜增效 装置合成系统甲醇分离装置改造项目总投资约450万元,于09年5-6月份在一甲醇装置检修期间实施完成,现已投入使用,目前设备运行稳定。经分析测试,甲醇分离装置顶部气相甲醇浓度由原来的0. 9%下降至0.051%,粗甲醇班产量最高在装置投料量保持变的情况下最高可达146吨,日产量最高达到424吨,每天可多产粗甲醇近20吨,折精醇14吨。 7.3 直接经济效益 计可增产精甲醇产量4200吨/年,年增加收入840万元(以甲醇价格2000元/吨)计采用全收率甲醇分离技术后,在负荷不增加的情况下,年预),扣除新增系统在运行过程需增加一些除盐水和电的消耗、固定资产折旧费用,以及精馏吨甲醇加工费用60元/吨,实际年效益为814.8万元左右,去掉投资费用450万元,当年净收益364.8万元。 8 结 语 在甲醇装置生产中,装置存在着很大的潜能需要挖掘,单靠设计改进是远远不够的,需要在实际生产中,现场深入调研,研究探讨,找出装置可优化的方法,对装置进行挖潜增效,这就要求不断的创新,采用新技术新方法,根据装置实际情况将新技术完全融入到甲醇装置生产中去,并交流学习推广。 来源:化学工程与装备-官方网站-创刊于1972 2022年第2期 在线投稿 >> |