作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

浅谈炼油厂储运系统创效措施之原油调合时间:2022-12-13 (安徽实华工程技术股份有限公司天津分公司;天津 滨海新区 300270)

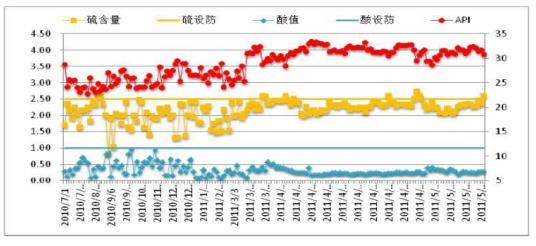

摘 要:近年来,部分炼油企业已经开始适量采购低价油种,将其与企业主要加工的油种混合进入常减压装置,这样可以明显降低原油采购的成本,从源头上提高企业效益。但是,国内大部分的原油调合是靠操作人员在生产过程中,根据装置运行状况摸索混合比例。伴随着原油调合技术的发展,这个问题已经得到了有效的解决。 关键词:原油调合;调合控制;快速评价;创效 前 言 随着我国炼油行业的发展,原油加工量逐年递增的同时,进口原油的品种也日趋多样化。但是,不同产地和品种的原油性质差异较大,各炼厂对其加工的原油性质适应范围又比较苛刻,造成国际原油市场中某些低价油种并没有炼油企业采购。而近年,部分炼油企业已经开始适量采购低价油种,将其与企业主要加工的油种混合进入常减压装置,这样可以明显降低原油采购的成本,从源头上提高企业效益。但是,国内大部分的原油调合是靠操作人员在生产过程中,根据装置运行状况摸索混合比例。通过人来确定的调合比例中,次要油种比例过高会导致了石脑油收率、硫含量、酸值、重金属等超标,影响产品质量;次要油种比例过低又不能实现效益最大化。 伴随着原油调合技术的发展,这个问题已经得到了有效的解决。最早在2011年3月在金陵石化进行了原油精密调合的尝试,该原油调合系统的投用效果显著,系统投用前后的原油API值、硫含量、酸值见图1。可以看到与之前的人工调合相比,在2011年3月之后各项指标明显趋于稳定。

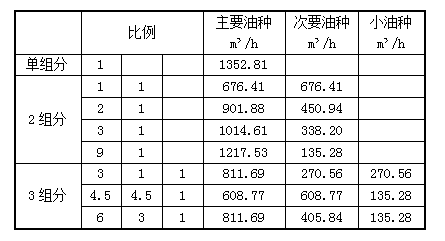

图1 金陵石化原油调合系统投用前后原油性质变化图 随后,中石化又先后在茂名、广州、上海、海南、天津分公司先后进行了原油精密调合的改造工程,经过几年的运行,确实取得了显著的经济效益。例如茂名石化2015年1-11月份共使用130.66万吨劣质原油替代主要油种,并且稳定地提高了石脑油收率,共创收9780万元。 作者有幸参与了天津分公司原油调合系统的设计工作,经过几年的建设、运行后,总结了一些原油调合系统的设计经验:炼油企业如果要实现原油调合,主要需要实现原油分储分输、原油在线分析和原油精密调合三大功能,这三个主要功能的具体作用和实现方式如下。 1 分储分输 实现多油种原油调合的基本是确定原油品种。将常减压装置设计之初确定的主要加工油种作为基础油种,该油种应具有长期、稳定的供应;然后选择一个或两个次要油种,该品种的原油性质可以相对比较劣质,具有较低的市场价格;最后可以根据企业和市场实际情况,动态设置一个机会油种,主要来源于市场上不定期出现的一些低价、小批量、低品质原油,可以不定期、小比例的掺炼。本着这个思路,建议大多数企业设置三个调合组分,这样既能够保证生产的灵活性,又不会导致多余的调合设施长期闲置。若要在生产中实现上述多油种调合,前提是要实现各油种的分储分输,其中原油分储的储罐设置原则如下。 对于主要油种,确保基础油种具有长期稳定的罐容来保障安全稳定的生产是主要目的。因此,主要油种储罐设置应首先根据原油的运输方式考虑合理的储存天数,设置足够的罐容。根据实际生产运行情况还应考虑:原油应具备足够的静置脱水时间;大型油轮到岸后单次的卸船量可及时转输到对应的储罐,避免长期占用码头岸罐;到检修周期的储罐需要轮流退出生产进行检修。综合考虑这些因素的影响,合理地分配总罐容和储罐配置。另外,主要油种的储罐必须固定,不能出现与其他油种混用的现象。 对于次要油种,确保连续向下游供油即可确保稳定效益,即使其罐容不足也不会影响下游装置的安全生产。因此,次要油种应设置1台储罐接卸上游来油,1台储罐静置脱水,1台储罐向调合系统付油。如果次要油种参与调合的量较少,则可以间断接卸和脱水,2台储罐即可。而如果次要油种用量很大,可以参考主要油种的储罐设置的原则。 对于机会油种,由于其不确定性,没有必要设置专用储罐,可以借用次要油种的储罐进行储存。但是当机会油种为高硫油时,应设置专用储罐。另外,机会油种普遍单批次的量都比较小,所以尽量避免使用大型储罐。 除了储罐的分储,还有管道的分输,为了实现原油分输,输油管道的设置就需要根据每个厂的具体情况进行分析了,原则是调合前的劣质原油尽量不要污染优质原油,调合后供应不同生产线的原油必须有专线输送。例如,广州石化各组分原油直接从马鞭洲油库自有码头的30万吨和15万吨泊位上卸船,不会互相污染,但其马鞭洲油库和南边灶油库至广州石化厂区仅有1条输油管道,调合后的原油要供应两套常减压,只能增加了1条马鞭洲油库至厂区的输油管道。再如天津石化,虽然其中转油库至厂区现有2条输油管道可以满足2套常减压的供料,但其上游曹妃甸码头和塘沽南疆码头至中转油库的输油管道都只有1条,且距离很远,切换输送油种时混油两大,只能在切换输送油种时,通过加隔离球的方式避免油品之间相互污染。 2 在线分析 如果要在实际生产中进行原油调合,目前大部分炼油企业使用人工进行原油采样和分析化验的方式速度太慢,从采样到得出准确的化验结果一般需要1天,这时再根据结果修正调合比例,显然已经滞后了。因此,必须提高分析化验的效率。具有自动采样、在线分析功能的原油快速评价系统可以很好的弥补人工分析化验的不足。通过自动采样器从管道中在线取样,可以灵活地调整化验分析的频次,同时避免人工采样作业中人员直接接触物料所存在的诸多安全隐患。采集到的样品进入原油快速评价系统后,可以通过近红外分析仪对样品进行分析, 10分钟左右即可得到化验结果,然后修正调合软件中的组分性质信息,并给出组分比例调整的建议。 该系统的硬件应至少包括样品预处理装置、原油快速评价工作站、近红外光谱仪。其中作为核心设备的近红外傅里叶光谱分析仪,目前国内的产品很难兼顾样品分析的准确和长期、稳定的运行,所以原油调合系统大多配备进口的近红外光谱分析仪,如镇海炼化采用了美国thermo的近红外分析仪,天津石化采用了ABB的近红外光谱分析仪。 而相应配套的软件应包括: PT5 Crude建模软件、近红外光谱数据库、H/CAMS原油切割软件、原油预处理监控系统软件、Chevron原油评价历史数据库。其中最关键的原油光谱数据库需要生产企业经过一个漫长的实际生产过程来积累数据,只有更加准确、更加丰富的原油光谱数据库信息作为支撑,原油调合的精度才更高。 3 精密调合 调合软件根据原油快速评价系统分析化验信息调整调合比例后,将新的调合配方下达到流量计和调节阀组成的控制回路,通过其实现精密调合操作。调合精度越高,硫含量、酸值、重金属等指标越接近下游装置的设防值,低价油种参与调合的比例也就越高,就能够获得越低的生产成本,达到我们预期的侧线收率,得到更高的效益增长。同时,也最大限度的开发下游装置的潜力,达到效益的最大化。若要控制调合精度,核心设备自然是参与调合的流量计和调节阀。不同于其它生产装置,原油调合系统的流量计和调节阀具有口径大、杂质多、流量变化范围广的特点。 目前国内原油计量普遍采用体积式流量计,体积式流量计虽然对杂质要求较低,但其计量精度低,而对于追求准确和稳定的精密调合系统,质量流量计显然更加值得信任。但是原油调合的流量很大,如表1中所示天津石化3#常减压原油调合的流量,可以看出在常用的1:1、2:1、3:1以及6:3:1等调合比例工况下,主要油种的流量在676.41~1014.61之间,在比较极端的情况下需要达到1352.81m3/h。

表1 天津石化3#常减压装置原油调合流量表 目前大部分质量流量计厂商很难生产如此大口径且精度等级0.1级的质量流量计,而且造价很高,所以可以考虑采用两台质量流量计并联计量主要油种流量。调节阀的选择难度不大,只需要注意流量的变化范围,例如表中显示次要油种的流量调节范围在135.28~676.41m3/h之间,波动范围已经接近80%了。 但相比之下,这种波动对机泵的选择提出的要求更加苛刻。传统的成品油调合技术中,根据多组分调合的要求,会为每种组分设置2台机泵(1开1备),为了应对调合过程中流量的波动,在泵出口管道上设置旁路调节,当某组分油种的用量变化时,通过增加旁路回流的量来确保机泵的运行稳定。但在原油调合泵的功率都很大,如果机泵出口大量原油通过旁路回流,势必造成能源的浪费,与我们提效的目的也是背道而驰。但不设置旁路调节,几乎没有机泵可以在如此大的流量波动范围下稳定运行,即使允许工作范围最广的离心泵也只能在30%~110%的流量范围内长期稳定的工作。 因此,我们可以换一个思路,使配备的机泵额定流量称阶梯分布,各油种不设置固定的操作机泵,同时利用离心泵的自我调节能力,根据不同的比例对机泵进行灵活的组合。机泵额定流量选择的原则是每一种常用的调合比例都至少有两套机泵组合方案将其覆盖在机泵的允许工作区内,另外任何一台机泵故障时都有1台或2台空闲机泵可以作为其备用泵代替其工作。本着这个原则,天津石化的原油调合系统机泵设置如下:P-2B流量1100m3/h;P-3B流量900m3/h;P-4B流量500m3/h;P-102流量324.68m3/h;P-201A/B流量300m3/h。 结合表1中的调合流量,可以看出这个机泵配置方案完全可以覆盖所有调合配方。例如, 3#常减压采用6:3:1三组分调合时,可以选用Q=900m3/h的P-3B、Q=500m3/h的P-4B和Q=300m3/h的P-201A,实际运行流量811.69m3/h、405.84m3/h和135.28m3/h。若此时P-3B故障,可以使用Q=1100m3/h的P-2B代替;若P-4B故障,可使用Q=300m3/h的P-201B和Q=324.68m3/h的P-102并联操作代替。 4 结束语 原油调合技术在国内经过了十几年的发展,已经比较成熟,其带来的经济效益也已经有目共睹。但目前还有些问题,比如近红外光谱分析仪、大口径质量流量计等关键设备的国产化,原油评价数据库信息积累等,都需要整个行业努力推动,也希望将来能够不断出现新的技术和产品可以更好的实现原油调合的功能。

参考文献 [1] 周家庆;陈夕松;胡隼;刘轶;原油调合优化控制系统设计与实现[J];炼油与化工;2013年03期 [2] 张锐;原油调合优化及控制系统设计与实现[D];东南大学;2014年 [3] 何凤友;孙志彬;近红外光谱分析技术在原油调合中的应用[J];当代化工;2012(07);109-110+112 来源:化学工程与装备-官方网站-创刊于1972 2022年第5期 在线投稿 >> |