作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

离心式注水泵机组故障诊断综述时间:2022-03-01 (西安石油大学机械工程学院,陕西 西安 710065)

摘 要:介绍了离心式注水泵的工作原理,及注水泵常见的故障类型,分析了故障的原因和诊断的发展状况。 关键词:注水泵,机组,故障

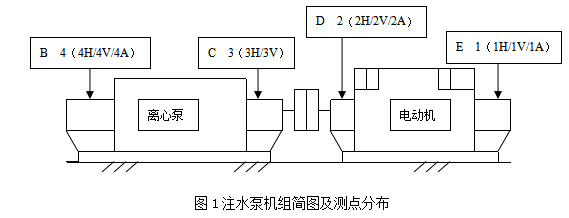

引 言 离心式注水机组(以下简称为注水泵)是在油田大量使用的关键设备,其作用是向井下注水或聚合物来提高油层压力,以保证原油的稳产、高产。离心式注水机组由1台大型三相异步电动机和1台大型多级分段式离心泵组成。除了故障和维护停机外,工作中的注水机组都处于高负荷连续运行状态。机组的机械故障多以振动超标的形式表现出来,各种故障的振动频率特征不同,对机组振动状态进行监测分析,及时发现和预测到机泵系统可能存在的故障及其原因并进行维修,可以避免机组恶性事故的发生,延长机组运行周期。 1 注水泵的工作原理 当离心泵启动后,泵轴带动叶轮一起作高速旋转运动,迫使预先充灌在叶片间的液体旋转,在离心力的作用下,液体自叶轮中心甩向边缘。液体在流经叶轮的运动过程获得了能量,静压能增高,流速增大。当液体离开叶轮进入泵壳后,由于泵壳内流道逐渐扩大而减速,部分动能转化为静压能,最后沿切向流入排出管路。所以蜗形泵壳不仅是汇集由叶轮流出液体的部件,又是一个转能装置。当液体自叶轮中心甩向边缘的同时,叶轮中心形成低压区,在吸入池液压大气压的作用下,液体被吸进叶轮中心。依靠叶轮的连续运转,液体便连续地被吸入和排出。液体在离心泵中获得的机械能量最终表现为静压能的提高。 油田注水泵的结构特点是: 1.1.叶轮采用输送清水、水力效率较高的闭式叶轮; 1.2.吸入室采用液体以最小损失均匀进入的圆形吸入室; 1.3.压出室采用半螺旋型,能把从叶轮中流出的液体汇拢后均匀地引至次级叶轮或出口; 1.4.只在泵体上装有密封环,由该密封环与叶轮前盖板构成密封间隙; 1.5.轴封机构采用机械密封,密封性好,寿命长,消耗功率少,在运转中可达到几乎不漏的程度,因此能极有效地减少泵内液体的泄漏和防止空气进入泵内; 1.6.轴向力平衡机构采用一个平衡盘和平衡套配合方式,消除每个叶轮所产生的轴向推力的总和,耐磨、耐扭力、耐冲刷; 1.7.泵轴强度、刚度高,加工精度好,能承受很大弯矩和扭矩,保证仅借轴瓦支撑而高速旋转的泵轴最大挠度不超过泵内的最小密封间隙; 1.8.轴承(包括配用电机)采用自动调心滑动轴承,轴瓦球面能自动调心。这种轴瓦加工复杂,并由专门的润滑系统提供强制润滑油,润滑油具有吸振能力,使轴瓦能承受较大的冲击载荷。 2 注水泵机组故障诊断发展现状 对注水泵机组监测系统结构上,以分布式的监测代替集中式的监测、以网络化的监测系统替代微机集中式的监测系统。对注水泵机组监测方式上,以实时的在线监测替代定期监测和巡回监测。对注水泵机组监测的参数上,以多参数、大容量替代单参数监测。对注水泵机组监测方法上,不再是单参数的值比较,取而代之的是基于信息集成、融合,信息分解、提纯等技术的监测方法。对注水泵机组监测系统的功能上,由监测、诊断逐渐向监测-诊断-预报和管理一体化的方向发展,诊断方法向智能化、便捷化、灵敏化、人性化方向发展,诊断方式向现场诊断和远程诊断相结合的方向发展。 3 注水泵机组的常见故障 3.1 不平衡 在旋转机械的各种异常现象中,由于不平衡而造成振动的情形占有很高的比例。所谓不平衡,就是由于旋转体轴心周围的质量分布不均、使之在旋转过程中产生离心力而引起振动的现象。由于不平衡引发的振动,其最重要的特点就是发生与旋转同步的基本振动。 3.2 不对中 不对中是指用联轴器连接起来的两根轴的中心线错位的现象,又称为不同轴。存在不对中时,除产生径向振动外,还容易发生轴向振动。不对中不严重时,其频率成分为旋转基频;不同轴严重时,则产生旋转基频的高次谐波成分。 不对中故障的原因有: 3.2.1.安装质量不高,冷态不对中;没有考虑热态的膨胀因素,引起在运行状态下不对中; 3.2.2.由于注水泵机组自身的内应力没有完全消除而引起变形,引发不对中; 3.2.3.由于管道等附件安装不良,对注水泵机组产生过大作用力使机组产生变形或错位造成不对中; 3.2.4.注水泵机组基础的不均匀产生下沉导致不对中。 3.3 机械松动 机械松动现象主要原因是紧固不牢引起的,其通常的特征是在旋转频率的一系列谐频上出现较大的振幅。 机械松动故障的主要原因有: 3.3.1.固定螺栓的强度不足、断裂或缺乏防松措施造成部件松动; 3.3.2.支承系统配合面间隙过大、紧力不够、在外力或温升作用下产生间隙; 3.3.3.机组的基础施工质量不良。 3.4 电磁振动 电磁振动指引起旋转机械振动的因素除机械力外,电磁力作用下产生的振动。其基本频率就是电源的频率。 3.5 油膜振荡 大型机的组基本上都采用动压滑动轴承式来支承转子系统,动压轴承的工作原理是基于油楔的承载机理,即依靠油的粘性,在轴颈旋转时将润滑油持续地带入由轴径和轴承表面所形成的收敛型油楔之中;油流在截面逐渐缩小的油楔中受到挤压,产生油膜压力;油膜压力给轴径反作用力,将轴径和轴承面隔开,达到润滑的目的,但是在一定条件下会由于压力失衡引发油膜涡动和油膜振荡故障。 转子在绕自身轴线旋转的同时,其轴心又绕轴承中心连线回转的运动叫油膜涡动,它是油膜力产生的一种自激振动,涡动的速度由油膜流动速度所决定,由于油膜涡动频率接近回转频率的一半,故常称为半速涡动。当转轴转速升到比第一阶临界转速的2倍稍高以后,由于这时半涡动的涡动速度与转轴的第一阶临界转速相重合,转子系统即产生共振,表现为强烈的振动现象,称为油膜振荡。 油膜振荡故障的主要原因是: (1)轴承过度磨损。在同等偏心距情况下,轴承过度磨损相当于偏心率过大,另外油膜过厚,刚度下降,也使转子临界转速降低,更易引发振荡; (2)轴承稳定性差。轴承的稳定性取决于轴承结构形式及设计参数两个方面。合理的轴承结构油膜涡动力小或对涡动力阻尼大。注水泵采用的是圆柱轴瓦,这种轴瓦对轴向油膜力阻尼最小,抗振力极差,但承载力好; (3)润滑油的粘度或压力不符合要求。减小润滑油的粘度,可以调节偏心率,增加稳定性; (4)外界因素激发的油膜振荡。运转稳定的注水泵机组,有时也会因外部振源通过基础、管道激发出油膜振荡,原因是这种背景振动恰好和油膜振荡频率相同时出现。 3.6 轴弯曲 轴弯曲的故障特征:特征频率为1X,常伴频率为2X;振动特性稳定,振动方向为径向、轴向;相位特征稳定;轴心的轨迹为椭圆形;振幅随速度变化转化比较明显,随负荷的变化不明显。 常见的注水泵机组简图和测点分布:

H-水平方向;V-垂直方向;A-轴向;B-泵高压端;C-泵低压端;D-电动机驱动端;E-电动机非驱动端 4 对注水泵机组工况诊断与监测的作用和意义: (1)及时掌握注水泵机组运行状态的异常或故障的早期征兆,便于采取相应措施,减少或避免重大事故的发生。 (2)一旦发生故障,可以自动记录下故障过程中的完整数据和信息,便于事后进行故障原因的分析,缩短维修的时间和减少维修的费用,提高设备的利用率,避免再发生同类事故。 (3)通过对机组状态异常的原因和特性进行分析,采取合理的措施,可以延长设备运行周期,为生产和维修方案提供科学的依据。 (4)通过监测得到机组大量的状态数据,可以更充分地了解设备的性能,为改进机组的设计、制造水平和质量提供有力的依据。 (5)随时掌握机组运行状态的变化情况,可及时了解机组运行状态变化情况,提高机组管理的现代化水平。

参考文献 [1] 殷海双,徐秀芬.注水泵工况诊断检测系统研究[D].大庆石油学院硕士学位论文,2009,3,9 [2] Bellamine M,A be N.Remote machinery maintenance system with the use of virtual reality[J].3D Data Processing Visualzation and Transmission,2002.Proceedings.First IntemationaI Symposium on,2002. [3] 席俊杰.设备远程故障诊断系统研究[J].郑州航空工业管理学院学报,2002,20(2):65-67. [4] 黄志强,李琴,刘德明,蒲洪春.油田注水泵电机故障诊断与修复[J].中国设备工程,2003,7:45-46. [5] 杨国安,潘国庆,王梅中,翟敏军.油田注水泵站智能诊断维护系统的研制与开发[J].石油矿场机械,2005,34(2):34-37. [6] 王翔,李伯全.机械产品智能化故障诊断技术研究现状与展望[J].机械工业自动化,2002,29(2):1-3. 来源:化学工程与装备-官方网站-创刊于1972 2022年第1期 在线投稿 >> |