作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

常压塔顶压力高原因分析及应对措施研究时间:2024-11-06 张军昌,李 娟 (陕西延长石油(集团)有限责任公司榆林炼油厂,陕西 榆林 718500)

摘 要:常压塔是炼油厂常压装置中的关键装置,由于石油等原料中含有杂质,这些杂质沉积或者携带到后续工序中,加上常压塔长期处于低负荷运行状态,造成常压塔顶出现压力高问题。为解决常压塔顶压力高这一问题,文章概述常压塔顶压力高带来的影响,从塔顶冷却效果降低等方面分析常压塔顶压力高原因,提出改善塔顶冷却环境等措施,以期为相关人员提供参考。 关键词:常压塔;压力;常压塔顶部

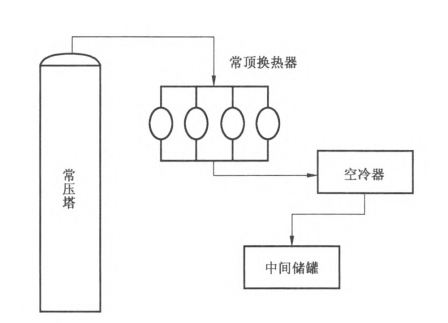

引言 原油的常压蒸馏是原油在常压,或者稍高于常压的情况下进行蒸馏,蒸馏设备叫做常压塔。现今我国原油产量不断上升,原油加工需求不断增加,在这样的大背景下,炼油厂扩大原油加工装置规模,常压塔原油处理工作量增加,由于原油中含有大量硫等元素,对常压塔内各类装置带来腐蚀、沉淀等问题,影响常压塔的稳定运行。 1 常压塔顶压力高带来的影响 1.1 轻质油收率低 常压塔对原油进行蒸馏,其本质上可以说是精馏塔,工作原理是介质被加热到一定温度后,通过进料段进入常压塔,例如图1常压工艺流程所示。介质进入常压塔之后,该介质分为轻组与重组,轻组状态为气化,向上移动,重组状态为液相,向下移动,其中,重组分在提馏段,通过过热蒸汽将液相里面的轻组分进行气化,常压塔内气液相接触的场所——塔盘,常压塔内设置回流,气液相在塔盘上充分传质、传热,之后气相向上移动,液相向下移动[1]。总而言之,塔顶压力升高,油品汽化量降低,塔顶及其各侧线产品变轻;塔顶压力降低时,油品汽化量增大,塔顶及其各侧线产品变重。

图 1 常压工艺流程 在一定温度条件下,塔内压力越高,液相气相越难,因此,常压塔顶压力增高,塔内液相气化变化较为困难,造成各个轻组分的效益不高,增加能耗,降低炼油厂的经济效益。塔顶压力变化调节手段不多,可以用塔顶温度来调节,例如塔顶压力升高,可适当减少塔顶回流、提高塔顶温度及各侧线的馏出温度,改善塔顶冷却条件可使塔顶压力下降。 1.2 产品品质降低 常压塔顶压力升高让塔内液相向下移动,这容易让汽油组分进入航煤,航煤组分进入柴油,柴油组分进入渣油,这一现象造成各个组分的质量变轻,降低闪点,降低各个组分的初馏点以及终馏点,导致汽油、航煤、柴油等轻组分产品的质量不合格,降低产品品质,进而对后续工序,及其装置带来影响[2]。 1.3 塔盘沉积物 常压塔顶压力增高造成塔内油气的移动速度减慢,当塔内压力处于正常范围时,各个组分中的氯化铵等盐分通过油气管线进入汽油系统,通过汽油水洗进行处理,但塔内油气移动缓慢时,氯化铵等盐分被留在塔盘上,在常压塔的长时间运行状态下,塔盘盐分沉积问题逐渐严重,影响顶循系统的上量,影响常压塔整体运行效率[3]。 2 常压塔顶压力高原因 2.1 常顶压缩机进口过滤器堵塞 常顶压缩机进口过滤器堵塞,其阻力会增大,造成空压机吸入的真空度增大,吸入流量减小。该问题出现的原因包括:油槽中的油太脏未能定期更换,变成粘稠的油泥的混合物,堵塞了滤网;由于滤网长期不转动,大量的灰尘粘附在滤网上使滤网堵塞;冬季由于气温低,滤网上常结冰霜,堵塞滤网。过滤器滤网堵塞问题较为严重时,受到气流巨大压力的影响,启动常压塔时容易让电机与传动机构造成损坏,不仅如此,滤网严重堵塞会让空气经过油槽将油槽内的油吹跑,造成油槽遍地是油,甚至油会直接进入设备中。滤网堵塞严重造成过滤器失去过滤作用,大量灰尘进入塔内,因此,滤网需要定期进行清理,保养[4]。 2.2 加热炉低压瓦斯火嘴堵塞 常压塔顶产生一部分不凝气,这些气体进入加热炉中作为燃料燃烧,而瓦斯火枪头是由很小的孔组成,在常压塔整体运行过程中,不凝气中的杂质附着在火枪头的孔隙上,造成火枪头堵塞,让塔内气体运行不顺畅,造成常压塔顶压力升高。 2.3 塔顶冷却效果降低 常压塔运行过程中,塔顶的轻组分通过油气大管线进入空冷器,之后塔顶的水冷器将轻组分中的介质温度降低到40℃左右。如果常压塔顶部冷却效果降低,其原因包括:空冷器以及水冷器的管束堵塞问题严重,造成常压塔循环水系统的水质降低,影响塔顶油气的冷却环境,该问题受到气温影响较大;塔盘结盐问题较为严重,没有定期利用水洗的方式对塔盘进行清洗,影响塔顶冷却效果。 3 常压塔顶压力高的应对措施 塔的压力是常压塔稳定操作运行主要的控制指标之一,任何一个常压塔的操作,都需要将塔压控制在规定的指标内,进而调节其他参数。塔压波动过大,会破坏塔内整体的物料平衡和气液平衡,使产品达不到所要求的质量。因此,针对塔压问题采取针对性措施,确保塔压稳定在适宜范围内。 3.1 清理常顶压缩机进口过滤器 常顶压缩机进口过滤器是Y型过滤器,其结构较为简单,利用停机吹扫的方式对常顶压缩机进口过滤器进行灰尘处理,或者对着一个平的面轮流轻敲滤芯的两端面;针对滤网上的油脂,需要将滤网放在溶有无泡沫洗涤剂的温水中洗,在此温水中至少将滤芯浸渍15min,并用软管中的干净水淋洗,不要用加热方法使其加速干燥,一只滤芯可洗5次,然后丢弃不可再用;滤芯内放一灯进行检查,如发现变薄,空压机针孔或破损之处应废弃不用;用小于0.28MPa的干燥空气沿与吸入空气相反的方向吹,喷嘴与摺叠纸至少相距25mm,并沿其长度方向上、下吹,确保滤网上各类污渍清洁干净。 常顶压缩机进口过滤器清理结束后,对比常顶压缩机流量以及塔顶压力的各项数据,确保常顶压缩机流量增加,如从0.8t/h提高到1.2t/h。 3.2 改善塔顶冷却环境 常压塔顶冷却效果降低,可以通过清理冷气管束以及空冷管束等措施,如果管束质量降低,可以将管束全部更换,此外,在常压塔使用之前,对进出水管和水池展开彻底清除塔内垃圾,避免管道堵塞;检查每个部件的连接螺栓,尤其是传动部件(风扇、电机、旋转水器),必须逐一扭紧;检查减速器油位是否正常,确保扭紧冷却塔减速器的皮带;检查风叶旋转是否灵活,壳体没有碰撞;风机工作过程中,从塔顶往下看,风机应顺时针向上抽风;如果塔内出现异常声音,应立即停机,展开全面检查,直至故障排除;风机工作时,调节水泵流量,在规定范围内打开水阀,记录水压、电流、电压、振动、噪声值,如果发现布水器不转动或布水不均匀,应停机检修;循环水要求利用自来水或清洁水,不含油污和杂质,浊度不超过50mmg/l;常压塔顶的冷却过程应当由专人负责管理与监督,记录进出水的温度、流量和气象参数,保障塔顶冷却质量。 3.3 电脱盐系统优化 原油电脱盐是在一定温度、压力、破乳剂(本装置用超声波)、注水、混合压差、电场等因素综合作用下进行,原油中的小水滴聚集成大水滴,依靠油水密度差,将原油中水和溶解在其中的盐同时分离。电脱盐分工艺流程为:原油输入常压塔装置中,经过常顶换热器,为温度达到135℃,之后注入一定浓度的破乳剂或者超声波,然后每级注入5%左右的水,经混合阀将原油、水、破乳剂、杂质充分进行混合,之后进入电脱盐罐,罐内压力在1.2MPa左右。罐内有金属电极板,上层接地,下层接电,在电极板上形成高压电场,在破乳剂和高压电场作用下,产生破乳和水滴极化,小水滴聚成有一定的质量的大水滴,由于油水密度差,水穿落于罐底,利用水的导电性质,让下层接电极板与水层之间形成弱电场,促进水与油的进一步分离,达到油脱除水和溶解于水中盐的目的。 根据电脱盐系统的工艺流程,了解到电脱盐系统中对原油进行处理,原油中含有多种杂质,因此,这一环节是塔盘沉积物的来源,在此条件下,需要重点处理该环节的油泥沉积以及抗冲击性问题。电脱盐系统中具有水冲洗设施,但该设施对沉积物的影响不大,可以考虑在线清理的这一措施,如切除清罐以及离线水清理。考虑到原油携带油泥量过大,长时间运行过程中,油泥沉降影响电脱盐系统的生产效率,为缓解常压塔低负荷运行过程中塔盘油泥的沉积量,需要从常压装置源头减少该系统运行产生油泥,控制油泥携带量。 为从源头控制该系统运行产生的油污量,需要对脱盐油温进行控制,避免原油温度大幅度波动,例如,原油脱盐温度设计过低,会导致脱盐率下降,温度过高,会因原油汽化或导电率增大而引起操作不正常,由于原油导电性随着温度升高而出现变化,在这样的条件下,电流增加,电极板上的电压降低,影响脱盐效果。针对以上问题进行处理,要求工人监督炉出口温度、渣油量及渣油温度变化、各侧线量及侧线温度变化、原油含水大小,控制罐内压力,一般控制在1.2-1.85MPa范围内为宜。 在电脱盐的混合压降优化与控制方面,将其控制在60KPa左右,利用原油泵出口压力、电脱盐罐现场进行压力控制,保障原油控制阀开度大小合理,这一方式保障油、水、破乳剂通过混合阀时,三者充分融合,确保破乳剂和水在原油中充分扩散,保障脱盐质量;在电脱盐罐注水量控制方面,由于水具有导电性质,注水量过高会出现导电桥问题,容易引发安全事故,而注水量过小,并不能够起到洗涤和增加水聚结力的效果,因此,利用人工手动调节或DCS自动调节控制的方式将注水量控制在5%—15%(占原油),保障水滴间碰撞充分,确保脱盐效果,避免盐分沉积;为提高电脱盐效率,需要对电场强度大小进行控制,利用变压器将电压调为5个档位,分别为13KV、16KV、19KV、22KV、25KV,有效进行脱盐;在控制电脱盐罐水的界位方面,将其控制在以最中间的看样口处为油水混合为宜,原因在于:盐灌水界位高,会缩短原油在弱电场中的停留时间,盐灌水界位过高会导致短路跳闸,界位过低会造成脱水带油问题,因此,对电脱盐罐水的界位进行控制具有良好的脱盐效果。 3.4 常压塔攻关优化 常压塔攻关优化包括提高塔底通汽、中段回流调整、常压塔侧线抽出负荷下移。在提高塔底通汽方面,增加其通汽量。其具体操方式包括:平稳常压炉各部的操作,稳定进料量和炉出口温度;进料性质变化后及时调节各参数;按正常的物料平衡调节各部馏出量;顶压变化时及时找出变化的原因并及时处理;稳定过热蒸汽压力和流量;稳定塔底抽出量,防止塔底液面出现人为波动现象;切换常压塔底泵,稳定常压炉进料量;请仪表工处理,根据现场指示搞好物料平衡;加强回流罐切水。 在中段回流调整方面,了解到塔盘的气相负荷增加,油气分压增大,蒸汽分压降低,露点温度下降,造成溶于水的铵盐不在塔盘上沉积,因此,提高常压塔内冷回流量,减少顶循系统的取热量,让中段塔盘的露点上移,将塔盘上液层的厚度变薄,降低气相上升阻力,调整塔内回流,降低回流量对塔盘压降变化趋势的影响,有利于控制塔盘的结垢厚度。 在常压塔侧线抽出负荷下移方面,提高常压塔内回流量与取热量,降低塔盘负荷,保障上升气相保持稳定,让常压塔内压降保持平衡,降低原油携带的杂质量,确保常压塔的操作保持平稳。 4 结论 常压塔作为精馏设备,压力是影响精馏操作的重要因素,常压塔的操作压力是经过科学论证后确定的,生产运行中不能随意变动,塔压发生变化时,首先要判断引起压力变化的原因,如其原因包括冷却效果差,加热炉低压瓦斯火嘴堵塞等,不能简单地只从调节上使塔压恢复正常,要从根本上消除变化的因素,才能不破坏常压塔的操作,保障常压塔的工作效益,为炼油厂原油生产加工质量、经济效益负责。 参考文献: [1]王恒,席欢欢,陈文文,等. 常压塔顶压力高原因分析及应对措施[J]. 山西化工,2022,42(5):119-120,136. [2]孙海波,梁东伟,许伟伟,等. 常压塔顶系统中有机胺盐结晶风险预测[J]. 高校化学工程学报,2021,35(3):448-454. [3]安永峰,张安宁,王宁. 常压塔顶循环系统阻塞的处理措施和预防管理[J]. 石油化工应用,2022,41(12):101-104. [4]张海宁. 浅谈常减压装置常顶回流工艺及腐蚀控制[J]. 石油化工设备技术,2022,43(2):48-51. |