作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

新型提高采收率技术—生物表活剂复配三元复合驱油体系研究时间:2023-02-09 (大庆油田有限责任公司勘探开发研究院,黑龙江 大庆 163712)

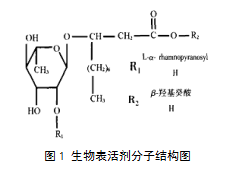

摘 要:为降低三元复合驱化学剂成本,选择一种价格更加低廉的生物表活剂与国产烷基苯磺酸盐复配,通过室内研究确定合理的复配三元体系配方及注入参数,同时在大庆油田NLD区块葡Ⅰ1-4油层开展生物表面活性剂与烷基苯磺酸盐表面活性剂复配三元复合驱试验。室内研究结果表明在注入程序相同、生物表活剂与烷基苯表活剂按1:1复配的条件下,复配体系提高采收率效果与单独使用烷基苯表活剂三元体系相当。通过与其他三元复合驱工业化区块开发特征对比,复配三元体系能在大幅度提高采收率的基础上降低化学剂成本。 关键词:复配三元复合驱;生物表面活性剂;提高采收率;化学剂成本 基金项目:国家大庆油气田及煤层气开发科学研究与技术开发项目“大庆长垣特高含水油田提高采收率示范工程”(2016ZX05054) 作者简介:刘迪(1987-),2010年毕业于东北石油大学勘查技术与工程专业,中级工程师,现从事三次采油专业工作。 引言 生物表活剂复配三元复合驱油技术是在三元复合驱基础上发展起来的一项三次采油技术。化学剂成本过高在一定程度上制约了三元复合驱技术的推广应用,生物表活剂复配三元复合驱技术既具有三元复合驱技术大幅度提高采收率的优点,又可节约表活剂成本,体系与原油能形成超低界面张力,在进一步降低化学剂用量条件下,研究复配表面活性剂三元复合驱的技术效果,评价其经济效益。本文结合NLD区块地质特征,对生物表面活性剂与烷基苯磺酸盐复配三元体系配方进行了优化和评价,同时对段塞组合、注入参数等进行了优化设计。 1 试验区的基本情况 试验区面积1.40km2,试验目的层为葡Ⅰ1-4油层,地质储量170.42×104t,孔隙体积372.80×104m3。采用五点法面积井网,注采井距175m。试验总井数56口,注入井23口,采出井33口。平均单井射开砂岩厚度13.56m,有效厚度9.18m,有效渗透率468×10-3μm2。 2 复配三元复合驱油体系室内配方优化 2.1 生物表面活性剂性能研究 生物表活剂分子量在533左右,其分子结构见图1,其发酵液常温下密度与水基本一致,粘度为0.681mPa•s,外观为暗白色。生物表面活性剂具有良好的结构稳定性,只有在120℃ 、强碱(pH值14)条件,才发生水解,在常温条件下两者可以混合,不影响生物表面活性剂性能。

2.2 复配三元体系性能评价 2.2.1 复配表面活性剂复配比例的确定 复配表面活性剂由国产表面活性剂—烷基苯磺酸盐表面活性剂与鼠李糖脂生物表面活性剂进行复配,并对其不同复配比例的体系界面张力进行研究,结果表明二者复配比例1:1~3:1(有效浓度)时,界面张力值能够达到10-3mN/m数量级,考虑将烷基苯表面活性剂用量最小,同时保证体系界面张力值在10-3mN/m数量级,确定二者复配比例为1:1~1.2:1。 2.2.2 复配表面活性剂试验区油水的匹配关系研究 在45℃恒温实验条件下配制三元体系,碱采用强碱NaOH,聚合物采用炼化产分子量2500万聚合物,浓度1000mg/L,实验用油、水为现场深度处理污水和现场试验区脱水、脱气原油。室内评价结果表明:该体系能与现场原油形成10-3mN/m数量级的超低界面张力;复配前后三元复合体系界面张力的活性图范围基本接近。 2.2.3 复配表面活性剂吸附量及碱耗测定 在50~100目大庆油砂上测定并绘制了该复配表面活性剂产品的吸附次数与界面张力曲线。复配表面活性剂吸附4次以内界面张力值都能达到10-3mN/m数量级。NaOH在大庆油砂上的吸附等温线符合Langmuir吸附规律,当碱浓度增加到一定浓度以后,碱耗达到平衡,最大碱耗量为22mg/g油砂。 3 三元复合驱段塞优化设计 3.1 三元主段塞优化设计 3.1.1 聚合物浓度的确定 应用三元复合驱数值模拟软件计算的油层非均质变异系数对复合驱驱油效果的影响表明,非均质变异系数在0.6~0.8之间时,三元体系粘度对三元复合驱的驱油效果影响极大。据数模和物模研究结果,结合单井实际发育状况,确定试验区三元主段塞整体聚合物注入浓度。 3.1.2 三元主段塞碱、表面活性剂浓度的确定 室内物理模拟研究结果表明,碱/表面活性剂浓度从1.2wt%/0.3wt%降低到1.0wt%/0.2wt%,化学驱采收率从24.1%降低到23.3%,仅相差0.8个百分点,对采收率影响不大,综合考虑,本试验区在主段塞选择碱浓度1.0wt%、表面活性剂浓度0.2wt%。

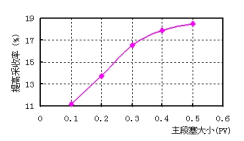

3.1.3 三元主段塞大小的确定 曲线表明,三元复合体系注入量在0.1~0.3PV的范围内,提高采收率增加明显,人造岩心主段塞优化物理模拟驱油实验结果表明,随三元主段塞注入体积从0.2PV增大到0.6PV,化学驱提高采收率从21.9%提高到27.9%。 3.2 三元副段塞优化设计 3.2.1 聚合物浓度的确定 副段塞聚合物浓度增加,提高采收率幅度增大,到一定浓度范围后,聚合物浓度对驱油效果的影响不明显。考虑到三元体系粘度保持稳定,依据浓粘关系,以及实际注入能力确定副段塞聚合物注入浓度。 3.2.2 碱、表面活性剂浓度的确定 随碱浓度增加,提高采收率幅度增大;在1.0wt%时提高采收率最大;碱浓度继续增大,提高采收率值下降。随表面活性剂浓度增加,提高采收率幅度增大;大于0.1wt%后采收率增幅不明显。因此,副段塞的表面活性剂浓度选用0.1wt%。 3.2.3 三元副段塞大小的确定 数模表明,副段塞注入体积在0.05~0.15PV之间时,随副段塞注入体积增大,提高采收率效果明显。副段塞注入量在0.15~0.3PV之间变化时,提高采收率效果幅度逐渐减小。当原油价格50美元时,副段塞注入量为0.15PV、0.2PV和0.3PV的投入产出比分别为1:1.49、1:1.47和1:1.46,逐渐增大;因此,通过数模和经济效益综合评价副段塞注入量大小选择0.15PV。 3.3 后续聚合物段塞参数优化 3.3.1 后续聚合物段塞的浓度确定 数模研究结果表明,随着聚合物浓度的增大,提高采收率值也逐渐增大。因此,后续聚合物段塞的浓度在1300-1500mg/L之间选择是相对合理的。 3.3.2 后续聚合物段塞大小的确定 随后续聚合物段塞注入体积增大,提高采收率幅度增大,通过数模和经济效益综合评价确定后置聚合物段塞大小。 依据优化设计研究结果,确定试验区三元复合驱驱油方案为:前置聚合物段塞+三元复合驱主段塞+三元复合驱副段塞+后续聚合物保护段塞模式。 3.4 复配三元复合驱提高采收率研究 在注入程序相同、生物表面活性剂与烷基苯表面活性剂按一定比例复配的条件下,复配体系提高采收率效果与烷基苯表面活性剂体系相当。 表1 岩心驱油实验结果

4 复配三元体系现场注入性能及试验进展 4.1 复配三元体系与普通烷基苯三元体系对比,超低界面张力范围略向高碱方向偏移,但复配表活剂活性范围增大。 现场试验取样检测界面张力结果,复配体系能与现场原油形成10-3mN/m数量级的超低界面张力;与单纯使用普通表活剂对比,体系界面张力的活性图范围略向高碱方向偏移,但在碱浓度目的点附近表活剂活性范围变宽,说明生物表面活性剂与烷基苯磺酸盐表面活性剂复配后仍具有较好的界面张力性能。 4.2 与对比区开发特征相似,节约表活剂成本 试验区空白水驱历时27个月,累计注水179.2004×104m3。与水驱对比,试验区注入压力上升值与三元复合驱对比区相似,吸液能力下降幅度与三元复合驱对比区接近,见效井比例达到97.0%,试验区采出程度达到62.7%。相同注入体积条件下,比聚驱高6.4个百分点。生物复配体系采用低成本鼠李糖脂部分替代烷基苯磺酸盐,单方药剂表活剂成本下降30%,全过程与同浓度单一烷基苯三元体系对比降低药剂成本11.3%,阶段采出程度高于对比区3.2个百分点,具有较好的推广价值。 5 结 论 1、复配表面活性剂由国产表面活性剂—烷基苯磺酸盐表面活性剂与鼠李糖脂生物表面活性剂进行复配,二者复配比例1:1~3:1(有效浓度)时,界面张力值能够达到10-3mN/m数量级,考虑将烷基苯表面活性剂用量最小,同时保证体系界面张力值在10-3mN/m数量级,确定二者复配比例为1:1。 2、复配三元复合体系的稳定性较好,到92天时,复配三元体系粘度为26.1mPa·s,粘度损失率为46.52%,界面张力值为3.52×10-4mN/m,同时体系抗盐性能、抗硬水等性能均较好。 3、在注入程序相同、鼠李糖脂生物表面活性剂与烷基苯表面活性剂按1:1复配的条件下,采用主段塞复配表面活性剂浓度0.2 wt %、碱浓度1.0 wt %、聚合物浓度1800mg/L的条件下,粘度为53.6mPa·s复配体系提高采收率效果与烷基苯表面活性剂体系相当。 4、现场动态情况表明,具有三元复合驱见效特征,见到较好的增油降水效果。

参考文献: [1] 王启民,冀宝发,隋军,郭万奎,计秉玉. 大庆油田三次采油技术的实践与认识[J]大庆石油地质与开发, 2001,(02). [2] 程杰成,王德民,李群,杨振宇. 大庆油田三元复合驱矿场试验动态特征[J]. 石油学报, 2002,(06). [3] 李士奎,朱焱,赵永胜,兰玉波. 大庆油田三元复合驱试验效果评价研究[J]. 石油学报, 2005,(03). [4] 王玉普,程杰成. 三元复合驱过程中的结垢特点和机采方式适应性[J]. 大庆石油学院学报, 2003,(02). [5] 程杰成. 三元体系的界面特性对驱油效率的影响机制[J]. 中国石油大学学报(自然科学版), 2014,(04). [6] 牛丽伟. 三元复合体系性能及其对驱油效率影响研究[J]. 油田化学, 2014,(02). [7] 付雪松. 油田南部一类油层强碱三元矿场试验效果[J]. 石油化工应用, 2013,(03). [8] 樊宇. 三元复合驱注入速度对注采能力影响研究[J]. 内蒙古石油化工, 2014,(08). [9] 朱慧峰. 强碱ASP体系驱油特征研究[J]. 石油地质与工程, 2013,(03).

来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |