作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

承压设备带涂层磁粉检测研究时间:2023-01-30 (大连锅炉压力容器检验检测研究院有限公司,辽宁 大连 116013)

摘 要:磁粉检测作为先进的无损检测手段,在承压设备表面检测中发挥着重要作用。本文介绍了铁磁性材料磁粉检测表面缺陷的原理,通过试验分析了保护涂层对磁粉检测的影响,结果表明,表面涂层厚度对磁粉检测灵敏度有直接影响,当保护涂层厚度≤258μm时,磁粉检测的灵敏度能满足检测要求,检测结果可靠;缺陷自身宽度越大,缺陷的检出难度增大。 关键词:磁粉检测;保护涂层;承压设备;无损检测 中图分类号:TG115.28

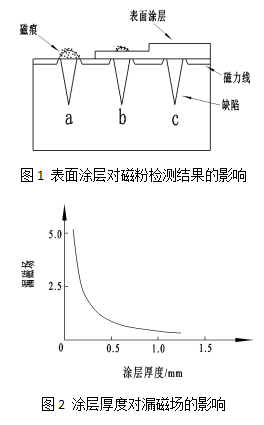

引言 国内外大多数承压设备的制造均采用铁磁性材料,在设备的生产、安装和使用过程中,存在问题较多。据相关统计,在承压设备锅炉、压力容器和压力管道的破坏性事故中,由原材料引起的事故占少数,大部分事故都是因焊缝缺陷造成的。焊缝缺陷主要包括裂纹、未焊透、未熔合、夹杂、气孔、焊瘤、咬边等。无损检测方法被认为是当前材料缺陷检测的最理想手段。其是指在不损害、不影响被检测对象使用性能及内部组织的前提下,利用材料内部结构变化或缺陷引起的热、声、电、磁等物理变化,以物理、化学方法为检测手段,借助现代化的检测设备器材,对被检试件的结构状态及缺陷进行检测,并对检测结果进行分析与评价。 磁粉探伤因其检测成本低,能快速高效的检测出铁磁性材料的表面和近表面缺陷,并且对检测缺陷的重复性显示较好,设备表面损伤少,因而在承压设备表面无损检测中得到广泛应用。在铁磁性材料的表面检测中,磁粉检测具有灵敏度高等特点。磁粉检测在大型铁磁类零部件的表面探伤中,通常情况为了缺陷显示信号的清晰和可信性,需去除工件表面的保护涂层,并保证工件表面光滑度。 承压设备制造出厂时自带的保护涂层不仅具有良好的质量性能,而且完整性达到了较高的标准,保护涂层去除与恢复的过程不仅增加成本,而且破坏涂层的完整性,不利于设备的腐蚀保护要求。从承压设备实际使用过程中定期检验的角度出发,在不影响磁粉检测灵敏度的前提下,需要无损检测人员进行带涂层磁粉检测,可以明显提高检测效率。然而,当前对于带涂层的铁磁性材料磁粉检测的研究较少,本文在满足磁粉检测的理论要求下,对带涂层的磁粉检测进行深入探讨。 1 磁粉检测 磁粉检测的原理是具有铁磁性的工件材料在被磁化后,由于工件中的不连续性缺陷,使其缺陷表面处的磁感应线发生局部畸变,产生漏磁场吸附施加在工件表面的铁磁粉,在满足光照度的要求下形成目视可见的清晰磁痕,通过对磁痕的分析,可判断出缺陷的位置、大小、形状和严重程度。 在承压类特种设备检验检测过程中,磁粉检测被广泛应用,尤其在承压类特种设备的制造与定期检验过程中,与其他检测手段相比,优点如下:1)能清晰直观地显示缺陷的位置、形状及尺寸,并对缺陷的危险程度进行分析[1];2)对缺陷进行定性分析;3)检测的高灵敏度性,可准确检测缺陷长度、大小及形状;4)检测成本低,速度快,操作简单,效率高。然而,在磁粉检测的使用过程中也会受到许多局限[2],特别是检测深度受限制较大,正常情况下的检测深度只有表面及以下1~2mm,同时磁粉检测也无法直观显示缺陷的自身高度。磁粉检测工作完成以后,需要及时清理表面,确保铁磁粉不会对检测工件造成损伤。 2 涂层影响 磁粉检测的检测灵敏度取决于由缺陷产生的漏磁场大小。工件表面保护涂层的存在会影响缺陷处漏磁场的大小,影响磁痕的显示效果,进而会影响到磁粉检测灵敏度。表面涂层对磁粉检测结果的影响如图1所示,3个宽深比相同的横向裂纹,其表面涂层厚度依次增加,检测结果显示依次为清晰可见、可见、不可见。涂层厚度对漏磁场的影响如图2所示,漏磁场的大小随着涂层厚度的逐渐增加而不断减弱,直到涂层厚度超过一定厚度时,漏磁场无法到达涂层上部,吸附铁磁粉能力减弱,不能形成磁痕,发生漏检[3]。

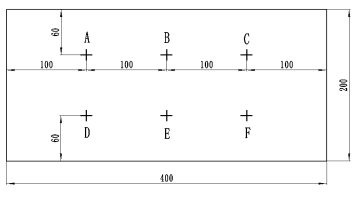

根据NB/T 47013-2015的规定[4],被检工件的表面涂层厚度不超过0.05mm时,经检测单位技术负责人同意,并且标准试片验证结果不影响磁痕显示,可进行带涂层磁粉检测,磁粉检测完成后,验证资料一并归档保存。因此,当表面涂层厚度不超过0.05mm时,经过标准试片验证后,可以带涂层进行磁粉检测。 3 试验 3.1 试验设备 便携式交流磁粉探伤仪,磁轭间距为75mm~206mm,交流电磁轭提升力≥45N;标准试片:A1:30/100;45N提升力试块;磁悬液为黑磁膏+水,配置浓度为10g/L~25g/L,施加方式为喷涂;温度计;照度计;反差增强剂;涂层测厚仪。 试件材质为Q235B,规格为400mm×200mm×6mm,共需4块,编号分别为MT-01、MT-02、MT-03、MT-04,每块试件上加工6处不同宽深的人工十字缺陷。试板人工缺陷示意图如图3所示。十字缺陷长度均为15mm×15mm,每条缺陷宽、深尺寸如表1所示。 油漆为宝塔山牌防腐油漆。

图3 人工缺陷示意图

表1 试件上每条缺陷尺寸(宽×深)

3.2 试验方法 3.2.1 涂层喷涂 本次保护涂层的喷涂工作采用与承压设备涂层喷涂工作相同的喷涂工艺,在工艺规定要求的环境中,按照工艺流程步骤分别在4块有人工缺陷试件一侧喷涂油漆,4块试件的油漆厚度依次增加,本次涂层喷涂工作与承压设备现场采用的涂层喷涂工艺流程保持一致。实测涂层厚度见表2. 表2 实测涂层厚度

3.2.2 磁粉检测步骤[5] 1)试件被检测表面清理,达到检测要求。 2)试件自然干燥,测量检测表面的温度及照度。 3)喷涂反差剂,自然干燥。 4)磁粉探伤仪开机后,利用45N提升力试块进行提升力试验,并用A1:30/100型标准试片进行灵敏度试验。 5)用磁悬液润湿试件被检测表面。 6)施加磁悬液并在两个相互垂直的方向上对试件进行磁化,磁化过程中确保磁极和试件接触良好,停施磁悬液至少1s后方可停止磁化;磁化时间一般情况为1s~3s,为保证磁化效果应至少反复磁化两次。 7)磁化时也应注意观察工件,注意区分相关显示和非相关显示。评定缺陷磁痕时,应确保被检测表面可见光照度应大于1000lx。 8)结果记录。 3.2.3 试验结果及分析 人工缺陷磁痕的显示结果见表3。通过对人工缺陷磁痕的显示结果分析, 1)带涂层人工缺陷试件的磁粉检测试验结果达到了预期效果。 2)当涂层厚度在0~258μm时,磁粉检测的灵敏度能满足检测要求,人工缺陷磁痕的磁粉检测结果可见。 3)缺陷的自身宽度对磁粉检测灵敏度影响较大,缺陷的自身宽度越大,漏磁场越小,人工缺陷检测结果相对要差,缺陷发现的难度增大。 表3 人工缺陷磁痕的显示结果

4 结论 通过对带涂层人工缺陷的磁粉检测结果进行分析,结果具有实际意义。 (1)表面涂层对磁粉检测结果有明显影响,随着涂层厚度的增大,磁粉检测灵敏度下降,当涂层厚度增大到一定程度时,磁痕无法显示。 (2)带涂层人工缺陷的磁粉检测在实际上是可行的,对于承压设备带涂层的现场检测具有实际指导意义。 (3)表面涂层厚度对磁粉检测灵敏度有直接影响,当涂层厚度≤258μm时,磁粉检测的灵敏度能满足检测要求,检测结果可靠。 (4)缺陷的自身宽度对漏磁场影响较大,进而影响到磁粉检测灵敏度,缺陷自身宽度越大,缺陷的检出难度增大。

参考文献 [1] 王学容, 张量. 磁粉检测在压力容器检验中的运用特点分析[J]. 中国金属通报, 2019, (05): 124-125. [2] 何刚, 于洋. 磁粉检测在压力容器检验中的运用特点分析[J]. 中国高新区, 2018, (12): 178. [3] 任吉林. 电磁无损检测[M]. 北京: 科学出版社, 2008: 224-227. [4] NB/T 4730.4-2015, 承压设备无损检测 第4部分:磁粉检测[S]. 北京: 国家能源局, 2015. [5] 陈斐, 涂智雄, 付千发等. AP1000堆型带涂层部件磁粉检测试验[J]. 无损探伤, 2019, 43(4): 40-43.

第一作者简介:邦江涛(1986-),男,硕士研究生,工程师,陕西省蒲城县人,大连锅炉压力容器检验检测研究院有限公司,主要从事特种设备检验。 来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |