作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

聚四氟乙烯芳纶1313纤维树脂基复合材料的摩擦学性能研究时间:2023-01-27 (上海涟屹轴承科技有限公司,上海 201100) 摘 要:本文研究了聚四氟乙烯和芳纶1313纤维树脂基复合材料在干摩擦和水润滑条件下的性能。测量了不同转速和载荷下的摩擦系数与磨损量,结果表明水润滑条件下材料具有较小的摩擦系数和较大的磨损量,材料在速度较高和载荷较大时具有较小的摩擦系数。 关键词:四氟纤维;芳纶;热力耦合分析;结构设计;结构优化 中图分类号:TP391,TG76 文献标识码:A 基金项目:上海市科学技术委员会科研计划项目(19511133000)

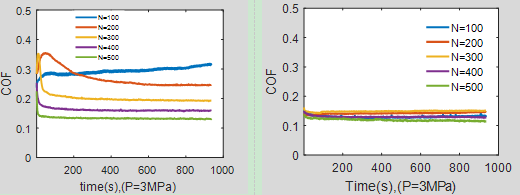

引 言 纤维树脂基复合材料是一类在工程领域中广泛应用的复合材料之一。该材料具有良好的摩擦学性能和机械性能,可以用来制作水润滑条件下使用的轴承。本文针对纤维树脂基复合材料在干摩擦和水润滑条件下的摩擦学性能进行分析[10-12]。采用摩擦磨损试验机进行摩擦学性能的测量。 1 复合材料的摩擦系数随着时间的变化 从图1(a)中看出,转速越高,材料表面的摩擦系数越小。因为增加的转速快速磨平了材料表面的凸峰,使得材料表面变得平坦,承受外载荷的实际面积增加。尖峰减少,局部应力变小,降低了材料表面的摩擦系数。

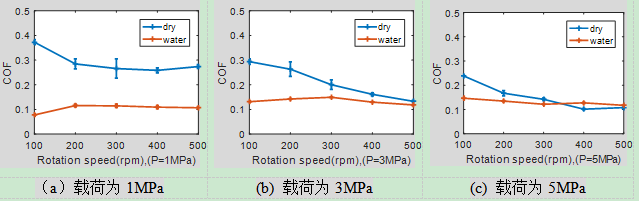

图1转速为100-500rpm,材料摩擦系数随时间的变化 从图1 (b)看出,水润滑条件下材料表面的摩擦系数变小。相比于干摩擦条件下,材料表面摩擦系数在不同转速和不同载荷下的差异变小,转速的变化对摩擦系数的影响减小。材料表面在磨损过程中逐渐变得平坦,润滑水嵌入在材料表面的凹峰中起到良好的润滑作用和一定的承载作用。有利于材料表面应力的减小,从而降低材料表面的摩擦系数。 2 复合材料在不同转速和载荷下的平均摩擦系数 从图2中看出,当载荷为1MPa时,在不同的转速下,干摩擦和水润滑条件下,不同转速时,材料的摩擦系数差别较大。当压力为3MPa和5MPa时,干摩擦条件下的摩擦系数和水润滑条件下的摩擦系数的差值逐渐减小,当载荷为5MPa时,干摩擦和水润滑条件下材料的摩擦系数基本相当。因为在载荷增加过程中,干摩擦条件下材料的摩擦系数随着载荷的增加逐渐减小。当载荷为3、5MPa时,干摩擦条件下,摩擦系数随着转速的增加逐渐减小。

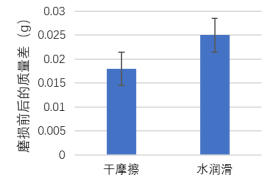

图2 应力为1MPa、3MPa、5MPa时不同转速下的平均摩擦系数 3 复合材料磨损量 材料在干摩擦和水润滑条件下的磨损量是指材料在200N的压力和200rpm下运行2小时后的质量差。图3所示为材料在干摩擦和水润滑条件下的磨损量。干摩擦条件下的磨损量较小,因为在干摩擦条件下产生的部分磨粒粘着在材料表面,磨粒对摩擦面进行修饰,有利于磨损量的减小。 在水润滑条件下,磨损过程中产生的磨粒被润滑水带走,磨粒不能对磨损表面进行修饰。材料表面出现明显的磨痕。水润滑条件下,在润滑水的浸泡下,材料表面的硬度有所下降,复合材料更加容易磨损,从而进一步增加了材料在水润滑条件下的磨损量。但是水润滑条件下,有利于磨损面的降温。

图3 干摩擦和水润滑条件下的磨损量 4 复合材料磨损前后的表面形貌对比

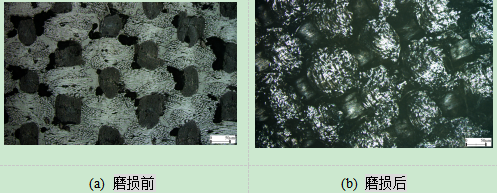

本文采用的织物材料为四氟纤维和芳纶纤维杂化编织织物。复合材料中的织物形貌如图4(a)所示。四氟纤维为单丝纤维,芳纶纤维为复丝纤维。四氟纤维具有良好的自润滑性能,有利于降低材料的摩擦系数。芳纶纤维与树脂基体具有良好的粘接性,有利于提高复合材料机械性能。图4 复合材料表面形貌图 图4 (b)为磨损后的材料表面形貌,从图中看出表面四氟纤维磨损程度大于芳纶纤维。因为四氟纤维耐磨性差,且四氟纤维与粘接树脂的粘接性差使得在磨损过程中四氟纤维的磨损量较大。芳纶纤维为复丝纤维,有利于粘接树脂的存储,且芳纶纤维与粘接树脂之间具有良好的粘接性,树脂包裹在芳纶纤维表面提高了芳纶纤维的强度。因此芳纶纤维的磨损量小于要四氟纤维。在材料摩擦过程中,材料表面的树脂在摩擦过程中被磨损,表面的四氟纤维和芳纶纤维逐渐的失去树脂的包裹。芳纶纤维表面出现磨损,产生磨粒。四氟纤维在复合材料表面和金属对磨件上形成转移膜,转移膜的形成有利于减小材料的摩擦系数和磨损量。 5 结论 本文主要研究了一种纤维树脂基复合材料在干摩擦和水润滑条件下的摩擦磨损性能。实验结果表明,润滑水的润滑和降温作用有利于材料表摩擦系数的减小。但是润滑水将材料表面的磨损颗粒带走,且对材料表面的硬度有所降低,增加了水润滑条件下的磨损量。 参考文献 [1] 仲越,徐铭涛,王萍,李媛媛,张岩.碳纤维-超高分子量聚乙烯纤维混杂增强环氧树脂复合材料低速冲击性能及失效机制[J/OL].复合材料学报:1-10[2021-10-27]. [2] 杜永,马玉娥.湿热环境下纤维增强树脂基复合材料疲劳性能研究进展[J/OL].复合材料学报:1-18[2021-10-27]. [3] 矫佳利,杨卫民,安瑛,王帅文,丁玉梅.树脂基复合材料中碳纤维和中空填料均匀性的图像分析研究[J].塑料工业,2021,49(08):158-161. [4] 吴涛,姚卫星,黄杰.纤维增强树脂基复合材料超高周疲劳研究进展[J/OL].材料导报,2022(06):1-18[2021-10-27]. [5] 宋绪丁,庞利沙.碳纤维树脂基复合材料及成型工艺与应用研究进展[J].包装工程,2021,42(14):81-91. [6] 梁磊,俞鸣明,王鹏.耐高温碳纤维增强环氧树脂复合材料的制备[J].上海大学学报(自然科学版),2021,27(05):928-939. [7] 蒋彩,车辙,邢飞,王绍凯,李敏.碳纳米管改性连续纤维增强树脂基复合材料层间性能的研究进展[J/OL].复合材料学报:1-20[2021-11-03].20211027.004. |