作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

安全评估技术在超期服役承压设备中的应用时间:2023-01-24 (江苏省特种设备安全监督检验研究院,江苏 南京 212000)

摘 要:“十四五”规划中明确提出需提升安全生产水平,此外据权威数据预测,未来的3-5年内,全国范围内超过20年仍在役的承压设备将呈现爆发式地增加,然而现阶段对超期服役压力容器检验检测相关研究具有相对的滞后性,鲜有较为系统地研究。本文基于TSG21-2016以及GB/T30579-2014等特种设备检验相关技术标准,借助安全评估技术,对某企业热力循环系统内服役超过20年的压力容器进行系统性地损伤模式的分析与识别,以期为传统的定期检验提供合理化的建议与选择。 关键词:安全评估技术;承压设备;超期服役

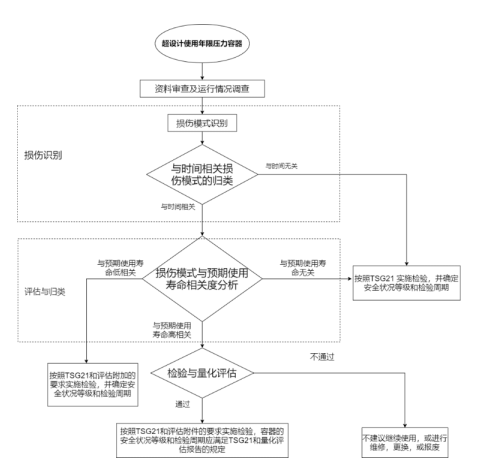

1 超20年在役压力容器检验技术路线 通过对某电力企业热力循环系统内的压力容器现有存档资料的审查,依据GB/T 30579-2014《承压设备损伤模式识别》进行潜在损伤模式识别,参考GB/T26610-2014《承压设备系统基于风险的检验实施导则》以及历次有效的检验报告对其历史检验有效性展开分析,对所涉及的在役压力容器与预期使用寿命相关度水平进行筛选和归类;对存在与预期使用寿命相关的压力容器,提出关于损伤的检验建议。相对应的技术路线见图1。

图 1. 压力容器损伤与其预期使用寿命相关度分析技术路线图

2 超20年在役承压设备潜在损伤模式识别 2.1 某企业热力循环系统工艺概述 本文所涉及的工艺过程主要是热力循环系统,机组热力循环采用一次中间再热、八级抽汽、三级高加、一级除氧器、四级低加的给水回热循环系统。 本机组热力循环采用一次中间再热的亚临界回热凝汽式热力循环,具有八级非调节回热抽汽,三级高加、一级除氧、四级低加的给水回热系统。高、低加疏水全部采用逐级回流,高加疏水逐级回流至除氧器,低加疏水逐级回流至凝汽器。#1、2低加布置在凝汽器喉部,#1、2低加凝结水采用大旁路布置,使系统更简单紧凑。 2.2 潜在损伤模式识别结果 针对本文所涉及的超20年在役压力容器,前期进行了详细的数据采集以及详尽的工艺研究后,本文对其超20年在役压力容器进行了专业的损伤模式识别,结果见表1。

表1 所涉及超20年在役承压设备潜在损伤识别结果

3 历史检验有效性论证 检验方法及比例对损伤检验的有效性参照 GB/T 26610-2014《承压设备系统基于风险的检验实施导则》,对近期多次有效的定期检验的检验方法进行论证。逐台论证压力容器对各类损伤的检验有效性,可得以下结果: ①壁厚减薄损伤形态:检验中高度有效以上; ②表面裂纹损伤:内表面和外表面检验中度有效性以上; 本文对所涉及的热力循环系统内的超20年在役压力容器(主体部分)的最新一次定期检验情况开展调查,并进行有效性论证,论证结果揭示了最新定期检验的检验有效性均处于中度及以上有效水平。 4 超20年在役压力容器与当下状态下预期使用寿命相关度归类 对于不存在与时间相关损伤模式的压力容器可按照 TSG21-2016《固定式压力容器安全技术监察规程》进行检验。对于识别出的与时间相关的损伤机理,如腐蚀减薄、球化、石墨化、疲劳、蠕变、高温氢腐蚀,应结合定期检验的结果对其损伤情况或损伤程度进行评估,分析当前服役条件下压力容器与预期使用寿命的相关度水平。压力容器与当前状态下预期使用寿命的相关度分为三类:不明显相关、低相关度和高相关度。 本文所涉及的超20年在役5台压力容器存在与时间相关的损伤模式(腐蚀减薄、球化、石墨化、蠕变),本文依据相关归类原则进行损伤评估及其与当前状态下预期使用寿命相关度归类。 借助相关归类原则,本论文所涉及的超20年在役压力容器归类结果所示,其中3台压力容器与当前状态下的预期使用寿命低相关,2台压力容器与当前状态下的预期使用寿命高相关。 5 超20年在役压力容器下次检验合理化建议 5.1 与当前状态下预期使用寿命低相关的检验建议 超20年在役压力容器与当前状态下预期使用寿命低相关的,定期检验机构可以依据TSG21-2016《固定式压力容器安全技术监察规程》的相关要求进行定期检验,依据实际的检验结果确定安全状态等级和下次检验时间;需注意的是,定期检验时,定检机构的检验人员对本文所涉及的超期压力容器的各类接管(包括小接管)及其附属件进行宏观检查,在必要的情况下可适当补充无损检测手段辅助检验。 5.2 与当前状态下预期使用寿命低相关的检验建议 对于本文检验所涉及的#6高加与8#高加来讲,两台压力容器均存在潜在蠕变损伤机理,与当前状态下的预期使用寿命高相关,笔者所给出的更合理检验建议为:在TSG21-2016《固定式压力容器安全技术监察规程》相关检验要求的基础上,进行如下检验检测工作: a) 对局部高温、应力集中及焊接接头部位、制造时存在的缺陷部位或返修过的部位, 以及不等厚焊接街头、异种钢焊接接头、T型焊接接头的热影响区进行表面无损检测和超声检测; b) 对上述两台压力容器的壳体进行金相及硬度检测; c) 根据无损、金相和硬度检验结果,综合分析球化、石墨化、蠕变损伤程度,必要 时可采取微损或破坏性取样试验、测试材料的高温性能并进行量化评估。

参考文献 [1] 张磊.硬度检测在承压类特种设备检验中的应用[J].设备管理与维修,2021,(19):152-153. [2] 黄维生.承压类特种设备无损探伤技术及运用研究[J].清洗世界,2021,37(08):64-65. [3] 胡微.承压设备风险检验的无损检测技术研究[J].现代工业经济和信息化,2021,11(07):151-152. [4] 龚雪茹,邵珊珊,康晓鹏,李涌泉,柴旺.基于组合赋权和模糊综合分析的承压设备安全状况评价方法研究[J].中国特种设备安全,2021,37(06):26-32. [5] 刘博强,罗成,杨林.承压设备基于风险检验的无损检测探讨[J]. 中国设备工程,2021,(10):161-162.

上一篇制氧供氧技术研究发展下一篇低渗透油田的采油工艺技术 |