作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

加气浮选器用于含聚污水处理改造研究及应用时间:2023-01-07 (中海石油(中国)有限公司天津分公司,天津 300452) 摘 要:渤海油田某中心A平台加气浮选器B受聚合物返出影响,及长期使用过程中设备老化,溶气功能基本丧失,除油效果不佳。为提高水质,重新布置内部结构[1],优化溶气系统,提升溶气气浮的除油效果,改造后气浮出口水质明显改善,气浮改造取得成效。 关键词:旋流器;气浮;含聚污水;流程改造;降本增效

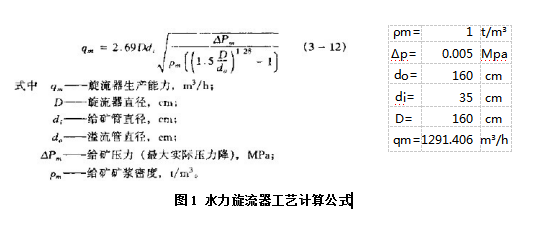

某海上自营油田中心A平台采用斜板除油器、加气浮选器和核桃壳过滤器三级污水处理工艺,处理合格后的污水进行回注。随着注聚开发的全面开展,聚合物返出物[2]在生产流程中处理难度不断增大,含油污水乳化程度高,各设备的处理压力大。A平台的两台加气浮选器因长期运行、设备老化等原因,虽经多次改造,除油效果不佳。加气浮选器B从进出口生产污水含油数据来看,进口含油约为130mg/L,出口含油约为128mg/L,除油效率仅为1.5%,加气浮选功能基本丧失,仅相当于沉降罐,处理效果很差,严重制约着系统处理能力和处理效果。 经综合调研分析,我们通过参考旋流、斜板、溶气气浮的设计对加气浮选器B进行改造,恢复设备的净水除油能力。 1 技术原理介绍 本次加气浮选器改造[4]就是旋流除油、斜板除油、溶气气浮除油三种工艺结合起来,以此来提升了除油效率,增加了对稠油和聚合物驱污水的处理效果。 1.1 旋流装置设计特点 为满足改造完成后最大处理污水量达到原设计处理液量 1008m3/h要求,在罐体进液口处增加水力旋流器[4],利用其离心力场,加速介质中固体颗粒沉降和强化不同组分介质的分离过程。当介质以渐开线、切线或螺旋线方式由进液口射入筒体后,在强大离心力场的作用下迅速完成其全部的分离过程。 根据《水力旋流器工艺计算》中,生产能力计算公式:

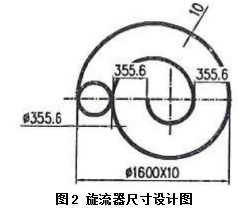

紧凑式气浮推荐截面流速不大于 0.15m3/s,按处理量 1000m3/h 计算设备直径D=1.53553m,故设计尺寸旋流器直径为 1600mm。

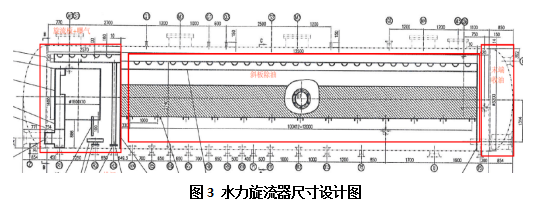

1.2 斜板溶气装置设计特点 通过使污水的乳化油和分散油或水中悬浮颗粒粘附在气泡上,增加其在斜板填料组中的上浮速度,从而减少了悬浮物、聚合物对填料的堵塞,同时斜板填料组的存在增加了设备的工作面积,从而增加了气浮装置的处理量。 (1)独特的斜型结构设计,保证了浮选机内水流处于完全的层流状态,表面负荷小于2.5m/hr(0.7mm/s),大大提高了分离效率; (2)浮选机腔内设置的斜板斜角60°,可以使絮体在斜板内部浮上的过程中发生二次的絮凝反应,增大颗粒的尺寸,提高分离效率; (3)针对不同水质设计的防堵释放器,能保证生成非常均匀细小、适合处理对象的浮选气泡; (4)独特的斜罐高压溶气技术,免去了大体积的溶气罐,溶气压力可以达到0.6MPa,溶气量大,加强了气浮挟污能力,可以处理含油量大、悬浮物浓度高的污水; (5)逐级式配水进、出水器,使进水在整个横截面上分布更均匀,进、出水层流更稳定。 1.3 内部结构特点 本次气浮改造的原则是在尽量保持原工艺流程的情况下,重新布置内部结构,优化溶气系统,提升溶气气浮的除油效果。改造后,加气浮选器提高了溶气压力,增加了溶气量,改变了污水在设备中的运行流向,减少了气体对浮渣扰动,改变了进水方式,使布水更均匀,为浮渣上浮提供了有利条件,并针对聚合物返出现象进行了补液、收油、排污装置流程的优化。 新的内件结构主要分为三个部位:前端预处理部分,中部主处理部分,末端收油部分。

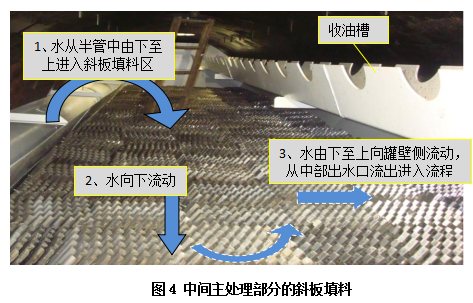

1.3.1 前端预处理部分 在筒体前端2570mm处设置堰板,隔出筒体前端位置进行一个溶气水介质预处理:入口管线进入罐内后连接三通,下部为溶气水进口,上部开一方孔作为旋流板释放器的起点口,介质与溶气水混合后从方孔进入到旋流板释放器,增加混合液内气体效率,让混合液内气体尽快释放出来,气泡裹挟着介质中的油上浮至上表面;在预处理区上部设置收油槽,用于前端预处理部分上浮的油的收集。 1.3.2 中部主处理部分 在筒体中部空间筒体270°位置,设置液体分布半管,连通前端预处理空间,半管布满整个中部空间,使预处理过的介质均匀分布进入主处理部分的斜板填料区。在分布半管下方加装6个进气口,增加介质中的气泡含量和密度,中部集水区内部新增斜板组件,采用浅池沉淀原理,设置的斜板斜角60°。粒子接触到斜板,在浮力作用下,它能够逆着水流方向上升,缩短油粒上浮距离,保证水流处于完全的层流状态,液液分离彻底,絮体在斜板内部浮上的过程中发生二次的絮凝反应,增大颗粒的尺寸,提高分离效率。

介质由上向下经过斜板除油填料,对介质做最后的除油处理,中部中间筒体90°位置,设置一个出水口,处理过的介质由中部空间下部汇集到出水口流出。 1.3.3 末端收油部分 在容器末端空间用堰板隔出收油空间,用于油的收集和排除,整个中部空间上部设置收油槽,将收集的油汇集导入到筒体末端的收油部分。 2 改造应用效果 加气浮选器B自2021年9月21日改造后运行约1个月的时间,处理量约为1000m3/h;其运行的溶气压力为0.55Mpa,溶气量约为10m3/h,收油频次、排污频次均保持在每日2次,操作液位3200mm。 2.1 除油效率显著提高 加气浮选器B罐投入运行后,在气浮入口含油基本保持稳定的情况下,气浮出口水质明显改善,污水含油由之前的130ppm左右降至70ppm,除油效率由之前不超过5%,提升至55%左右,提高近11倍。 2.2 流程将波动能力增强,减少化学药剂使用量 适当提高加气浮选器入口含油后,其出口含油仍可保持较高的除油效率,显示出一定的抗波动性。当入口含油高达271mg/L时,出口含油仍能维持在95 mg/L,除油效率可达64%。流程抗波动能力增强可以进一步降低清水剂的使用浓度,一定程度减少药剂的消耗量。 2.3 减少操作人员工作强度 改造前,由于刮渣机失效,需人员罐顶调整水室挡板进行人工收油,每2小时收油一次,工作量巨大,改造后收油工作量减小,只需中控人员控制建立操作液位,工人的劳动强度明显降低。 3 结束语 (1)通过此次改造,加气浮选器B的处理能力得到恢复,可以延长核桃壳过滤器滤料的使用寿命,减少滤料的更换次数。目前,核桃壳过滤器入口含油70mg/L左右,较之前降低约60mg/L,处理压力减小明显,预估可延长核桃壳过滤器清洗周期一倍,节省滤料成本费用45万元/年。 (2)加气浮选器针对含聚污水的改造在A平台试验取得良好的效果,提供了一个成功经验案例。该技术对于加气浮选器除油效率的恢复有较大作用,同时大大减少了人员现场工作量,在注聚油田污水处理流程具有一定的推广应用价值。

参考文献 [1] 刘海艇. 加气浮选器设备内部优化改造与应用[J]. 化工管理. 2019,(03) [2] 周长武,张振友,黄海龙等. 海洋石油平台含聚生产污水处理工艺研究[J].石油和化工设备. 2012,15(05) [3] 刘星,万泊宏,李强,张仁君. 加气浮选器除油率提升措施及应用[J].中国石油和化工标准与质量. 2019,39(23) [4] 林高钦.海底井口污水除油旋流器分离效率与参数优化研究[J].浙江大学硕士电子期刊.2013,S2 [5] 尚志荣,张千东,高永.提升斜板除油器污水处理能力的技术研究[J].石化技术. 2021,28(02) 来源:化学工程与装备-官方网站-创刊于1972 2022年第11期 在线投稿 >> |