作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

一起液化石油气钢瓶爆炸失效分析时间:2023-01-06 (江苏省特种设备安全监督检验研究院苏州分院,江苏 苏州 215031) 摘 要: 对一起民用液化石油气钢瓶爆炸事故的原因进行了分析,对爆炸后的焊缝撕裂处和爆炸碎片进行了宏观分析,对碎片取样后进行了化学成分分析、力学性能分析及金相组织分析。通过综合分析表明该液化石油气钢瓶在制造过程中焊接质量不过关,瓶体部分环焊缝未焊透造成焊缝不连续,强度低于母材,且焊接后未进行合格热处理,残余应力未能完全释放,在内压和受火双重因素下,气瓶发生了爆炸且脆裂为多个碎片。 关键词: 液化石油气钢瓶;失效分析;爆炸;热处理

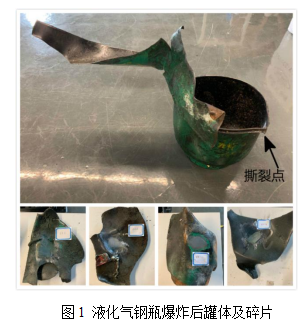

前言 液化石油气钢瓶广泛应用于生活中各个方面,分布范围广,有较大流动性,且气瓶使用环境普遍较恶劣,在使用过程中很容易发生碰撞、挤压、磨损、腐蚀,再加上操作人员普遍安全意识较低,极易造成事故的发生。另外,液化石油气钢瓶为批量制造,在制造过程中的质量控制尤其重要,某一环节的疏忽则会钢瓶本身质量出现严重问题,在后续的使用中更容易发生事故。一旦发生爆炸事故,很难简单从事故现场判断出事故的原因,必须综合爆炸发生时现场实际使用情况和气瓶本身的基本情况,经过一系列必要的力学或化学分析手段,才能准确分析出钢瓶失效和事故产生的原因。 1 事故概况 某餐馆厨房操作间发生火灾,操作间内一液化石油气钢瓶处于受火环境中,在消防队员救火过程中,液化石油气钢瓶突然发生爆炸,造成一名消防人员严重受伤,室内外财产遭受严重损失。为调查事故原因,搜集了液化石油气钢瓶爆炸后的部分瓶身和爆炸碎片进行了失效分析,以查明原因并杜绝此类事件再次发生。 2 宏观分析 图1为该液化石油气钢瓶爆炸后的宏观照片,从钢瓶的外观几何尺寸判断,该液化石油气钢瓶的规格应为YSP-15,按照GB5842-2006《液化石油气钢瓶》[1]标准的要求,此种规格的合格钢瓶,瓶身内直径应该为314mm,公称容积35.5L,最大充装量15Kg。观察爆炸后的瓶身,可以看到瓶身上半部分(上封头)大部分从拼接焊缝处爆炸撕裂,并分散为多个碎片,观察焊缝发现瓶身环焊缝有长达瓶身周长三分之一的未焊透。观察爆炸后的其余碎片断口,断口与母材表面近乎垂直,初步判断为脆性断裂。对剩余瓶身及碎片进行厚度测定,未见明显厚度异常与减薄。钢瓶内底部有部分油污残留,无明显锈蚀痕迹。

图1为焊缝撕裂点的局部细节及附近未焊透焊缝照片,观察坡口缩口处可以发现没有熔敷金属,属于未焊透,未焊透是绝对不允许存在的缺陷。结合爆炸断口形貌,可以初步推断为未焊透缺陷造成焊接接头金属强度低于母材强度,正常情况下焊缝强度大于等于母材强度,是不可能从焊缝中间撕裂的。因此,在钢瓶外部受火内压增大的情况下,是未焊透处焊缝金属强度不足造成了焊缝的撕裂。 2 化学成分分析 根据厂家提供信息,该液化石油气钢瓶所用母材为焊接气瓶用钢HP295。对钢瓶母材碎片取样进行化学成分分析,测得的结果和按标准要求(GB/T 6653-2017《焊接用气瓶钢板和钢带》)[2]的化学成分对比如表1所示,根据化学成分分析,事故钢瓶的制造材料各元素含量符合标准要求。 表1 母材化学成分分析

3 力学性能分析 对焊缝金属和母材金属进行了力学性能试验,拉伸结果见表2。通过拉伸试验检查发现,焊缝和母材在拉伸过程中均未发生明显屈服现象,屈强比大于标准GB/T 6653-2017《焊接用气瓶钢板和钢带》中规定的0.8,母材拉伸试样的抗拉强度为671MPa,远超标准中要求的440~560MPa,母材延伸率为13%,低于标准中要求的≥26%。焊缝拉伸试样的抗拉强度为527.8MPa,延伸率为20%。根据拉伸试验的结果,进一步验证了是由于未焊透导致焊缝强度低于母材强度,因此在内压作用下从焊缝处发生了撕裂。 表2 试样拉伸结果

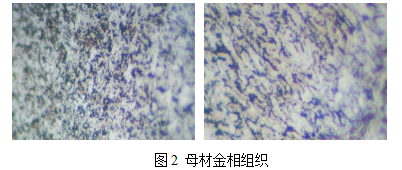

对该液化石油气钢瓶瓶体焊缝附近母材进行布氏硬度测试,硬度分别为:HB209、HB205、HB196、HB197。高于同类型材料硬度参考值,说明钢瓶板材在冲压成型过程中存在冷作硬化的现象,结合母材强度高于正常值以及屈强比不达标的现象,可以初步推断该液化石油气钢瓶热处理不合格或未进行热处理。 4 金相组织分析 对该液化石油气瓶母材进行金相组织分析,见图2。有两种典型组织,一种是“铁素体+珠光体”,还有一种为“长条状铁素体+珠光体”,这是由于在钢板冷成型过程中,晶粒沿形变方向被拉长, 随着变形的增加,残余应力和内部储能增加,会导致金属的强度和硬度增加,塑性下降。要恢复金属的原有性能,需通过热处理的方式,使金属软化。结合力学性能分析,可以推断该气瓶在冷成型后未进行合格的热处理。

5 液化气钢瓶爆炸原因分析 该液化石油气钢瓶由上下两片封头拼焊而成,两片封头由两块圆形HP295气瓶用焊接钢板冲压成型而成。在冲压过程中,金属材料发生了冷作硬化,强度硬度偏高,塑性下降,同时在形变过程中,材料内部集聚了大量残余应力未能释放。 通过观察爆炸后撕裂的焊缝,发现至少有三分之一瓶身周长的焊缝发生了未焊透的现象(造成未焊透的原因:电流偏小或焊接偏弧),未焊透一方面会造成焊缝强度低于母材,另一方面焊缝不连续会加剧局部残余应力的聚集,在内压的作用下,很容易从焊缝未焊透处撕裂。 通常在气瓶的生产过程中,焊接工作完成的下一步是进行焊接瓶身整体热处理,用来平衡组织,消除因材料形变过程中应变强化带来的强度硬度升高,软化金属,恢复塑性和屈强比,降低残余应力。在本案中,根据瓶身母材和焊缝试样的力学性能分析可以推断该气瓶在生产过程中热处理过程不合格或未经热处理,这导致材料整体偏脆,且残余应力未能释放,在局部聚集。 气瓶在火灾环境中局部受火,内部液化气体受热膨胀导致气瓶内压强急剧增大,在强大内压作用下,由于焊缝强度低于母材,气瓶在焊缝薄弱(未焊透)处率先发生了破裂,接下来沿焊缝撕裂,同时瓶身上半部因直接受火,高温下局部强度显著下降,在内部压力得不到快速释放的情况下,在焊缝撕裂的同时,瓶身上部受火处也发生了脆裂,并因此崩裂成多块碎片。 6 结论 (1) 此液化石油气钢瓶爆炸属于液化气受热膨胀瓶身承受不了内压而发生的物理爆炸。 (2) 该液化石油气瓶在焊接过程中焊接质量不过关导致未焊透造成焊缝不连续,焊缝金属强度低于母材,因此率先从焊缝处破裂。 (3) 该液化石油气瓶在焊接完成后未进行合格的热处理过程或未进行热处理,未能将金属材料中因形变强化产生的残余应力充分释放,同时形变后的材料强度硬度上升塑性下降,在内压和受火的双重因素下,气瓶发生了爆炸且脆裂为多个碎片。 (4) 在液化石油气瓶的制造过程中,应注意控制好焊接参数和外部环境对焊缝质量的影响,同时应加强焊后热处理的质量控制,努力避免因生产原因造成瓶体本身的缺陷,导致重大事故的发生。

参考文献: [1] GB 5842-2006《液化石油气钢瓶》[S]; [2] GB/T 6653-2017《焊接用气瓶钢板和钢带》[S]。 来源:化学工程与装备-官方网站-创刊于1972 2022年第11期 在线投稿 >> |