作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

超稠油开采中后期抽油杆优化研究与应用时间:2022-12-30 (中油辽河油田公司特种油开发公司,辽宁 盘锦 124010) 摘 要:曙一区主要原油特性是超稠油,具备"四高一低"的特性。由于超稠油对温度表现为极度敏感性,在井筒举升过程中,为了克服温度降低导致的摩阻增加必须在井筒加热技术,逐步形成了以φ36mm空心抽油杆+抽油泵为主的举升组合方式,满足油井生产需求。但随着超稠油开发进入中后期,油藏温度和综合含水逐渐升高,油井对电加热的需求逐步降低,空心抽油杆作用逐年减弱。因此,通过开展超稠油中后期抽油杆柱优化研究,实现了SAGD受效井、蒸汽驱生产井、高轮吞吐井的杆柱设计优化,提高了系统效率,拓展举升方式的挖潜空间,取得良好实施效果,持续保障公司低成本高质量的发展。 关键词:超稠油;中后期;电加热;抽油杆优化

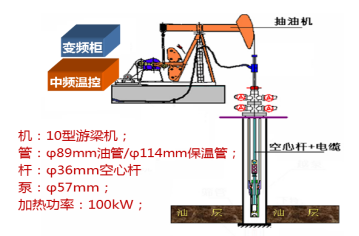

1 研究背景 曙一区地处辽宁省盘锦市双台子区境内,区内地势低洼,一般海拔2.6m。在构造上处于辽河盆地西部凹陷西斜坡欢曙上台阶中部。馆陶油层及兴隆台油层是其纵向上发育的两组超稠油主力含油层,其中杜84、杜229区块内原油性质为超稠油,是曙一区超稠油主力含油区块,具有粘度高、密度大、胶沥质含量高、凝固点高、含蜡低的特点,其中粘度受温度的影响极为明显,随着温度上升,粘度下降快,原油在油层条件下不具备流动能力。在井筒举升过程中,当温度降低到一定程度时,为了克服温度降低导致的井筒摩阻,必须在井筒内进行加温。 因此,超稠油开发初期,受油油品性质影响,需要依靠井筒电加热技术在辅助油井生产,逐步形成了以φ36mm空心抽油杆+抽油泵为主的举升组合方式,满足油井生产需求。

图1 超稠油井筒举升组合方式图示 通过十余年蒸汽热采技术的攻关和实践,曙一区超稠油利用直井进行蒸汽吞吐开采的工艺技术已基本配套。为了优化超稠油的开发方式,进一步探索超稠油开采技术,公司逐渐开展了蒸汽辅助重力泄油技术(以下简称SAGD)和蒸汽驱试验,目前已形成蒸汽吞吐、SAGD、蒸汽驱三种开发方式并行的生产体系。 表1 2020年特油公司生产井类型分布

随着区块内的地下温场逐步建立,导致油井产出液的温度和含水逐渐升高,标志着超稠油开发整体已进入中后期。开发中后期,由于生产实际的改变导致其与原有举升方式之间的矛盾逐渐凸显出来,主要体现在两个方面:一是SAGD受效井及蒸汽驱生产井井温现在常年都维持在75℃以上,对比电加热技术界限65℃,理论上油井生产过程中是不需要电加热工艺的辅助即可满足油井正常生产;二是高轮吞吐井经过常年开采,油藏温度升高,电加热需求逐渐降低。据统计公司近年电加热投电比例由2010年的91%已经下降至2020年的37%,投电比例逐年递减,另外我们通过建立井筒温场模型研究表明,8轮以上高轮吞吐井泵上100米范围内无需电加热。 表2 2010-2020年特油公司电加热投电比例

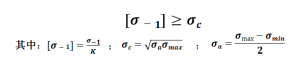

综上所述,超稠油开采中后期伴随油井电加热需求的降低,空心抽油杆作用逐年减弱,负荷矛盾逐年突出。因此,有必要开展超稠油中后期抽油杆柱组合优化研究,降低杆柱负荷,提高系统效率。 2 抽油杆优化研究 2.1 载荷特性分析 在材料力学中,金属材料单位横截面所受的总应力和外力相关,其关系为随着外力的增大而增加。当内力超过某个限定数值时,内部材料将会发生损坏,此时的极限值我们称之为极限应力。就有杆泵采油技术而言,杆柱顶端的应力大于极限应力即可满足杆柱强度要求。 抽油机井正常工作时,抽油杆柱所承受的外力是由最大载荷到最小载荷之间的交变载荷作用,在抽油杆内部产生了非对称循环应力。因为受到交变载荷的作用,抽油杆通常会受到疲劳效应作用而引起断裂损伤,并非是在最大拉应力下发生。假设抽油杆在最大拉应力下发生断裂,那么断裂事故将主要发生在应力最大的顶端,但现场实测情况是在抽油杆柱的上方、中间、下方均存在断裂事故的发生。综上分析,应当以疲劳强度σr作为抽油杆的设计基础。 2.2 校核方式优选 石油行业内,以疲劳强度作为设计基础的杆柱设计主要有以下两种。 (1)И·А·奥金格疲劳强度公式 查阅文献资料,在非对称循环应力下的抽油杆强度条件:

式中:[a-1]—非对称循环疲劳极限应力;a-1—对称循环疲劳极限应力,亦即抽油杆的许用应力,它与抽油杆的材质有关;a1,a2—分别为抽油杆柱的折算应力,循环应力的应力幅;amax,amin —悬点载荷的最大最小应力值;K —安全系数。 (2)修正古德曼图(API法)

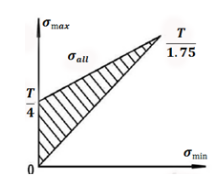

图2 修正古德曼图 目前国内外多使用修正古德曼图来进行抽油杆强度校核和杆柱设计。图中横坐标为最小应力,纵坐标为最大应力,阴影区为疲劳安全区,抽油杆柱的应力落在该阴影区域时,抽油杆将不会发生疲劳破坏,其强度条件是:

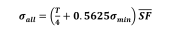

公式中aall为抽油杆许用最大应力,计算式为:

式中:amax,amin—抽油杆悬点最大最小应力; T,ˉSF ——为抽油杆最小抗拉强度和使用系数, 可通过查表获得。 超稠油开采过程中由于粘度大、负荷大,根据现场应用经验,单纯以一种校核方式进行校核,难以满足超稠油现场复杂的生产工况。因此,确定以修正古德曼图为主,用И·А·奥金格疲劳强度公式作为验证,形成一套适用于超稠油生产的杆柱校核方法。 2.3 优化组合方案 校核过程中,我们选取适合的参数,计算最大最小悬点载荷,通过试算的方法,计算合理的实心杆外径。由于抽油杆在井下工作时,受力情况是相当复杂的,所有用来计算悬点载荷的公式都只能得到近似的结果,选用一种考虑了抽油杆液注载荷以及摩擦载荷,仅供参考。通过计算,目前公司生产油井中,抽油杆所受最小载荷为29.1KN,抽油杆所受最大载荷为60.9K。 表3 实心抽油杆强度校核情况对比

综上,运用修正古德曼(API)的方法计算可知,除了外径为Φ15.88mm的实心杆,其他尺寸的实心杆都能够满足最大应力小于许用应力的条件;但是运用奥金格疲劳强度公式的方法,只有外径为Φ22.23mm、Φ25.40mm和Φ28.58mm的空心杆能够满足满足折算应力小于疲劳破坏下的许用应力这个条件。因此,综合两种疲劳公式校核结果,考虑到使用过程中的安全性和现场使用情况,我们认为选取Φ22.23mm的空心杆最能满足我们的生产需求。 因此,确定最终优化组合方案,主要包括2方面:一是针对无电加热需求的蒸汽驱及SAGD受效井,确定了全井段φ22.23mm实心杆方案设计,革新SAGD受效直井及蒸汽驱生产井抽油杆组合方式,降低杆柱负荷;二是针对高轮吞吐井泵上100米范围内无需电加热的生产需求,确定了φ36mm空心杆+100米φ22.23mm实心杆组合方式,优化高轮吞吐井抽油杆组合,实现电缆下深优化,降低电加热能耗。 3 现场应用效果 全井段实心杆方案设计自2019年开始在蒸汽驱及SAGD受效井实施,截止目前累计实施14井次,有效降低杆柱负荷30%,提升系统效率2%。空心杆+100米实心杆组合方案设计自2020年在高轮吞吐井推广应用,截止目前累计实施229井次,平均降低杆柱载荷10%,平均系统效率提高0.8%。综上所述,超稠油中后期抽油杆组合优化研究项目共计实施243井次,项目实施过程中,累计节电40万度,盘活空心杆24600米,创造经济效益232万元。 4 结语 超稠油开采中后期抽油杆组合优化研究,确定了适用于超稠油杆柱优化的双校核方式,实现了SAGD受效井、蒸汽驱生产井、高轮吞吐井的杆柱设计优化,提高了系统效率。该项目的研究与应用拓展了超稠油举升方式的挖潜空间,取得了良好实施效果,下一步将推广实施超稠油中后期抽油杆的组合优化,持续保障超稠油低成本高质量的发展。

参考文献: [1] 万仁溥.采油工程手册(上).北京:石油工业出版社,2000. [2] 张琪.采油工程原理与设计.北京:中国石油大学出版社,2006. 来源:化学工程与装备-官方网站-创刊于1972 2022年第11期 在线投稿 >> |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||