作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

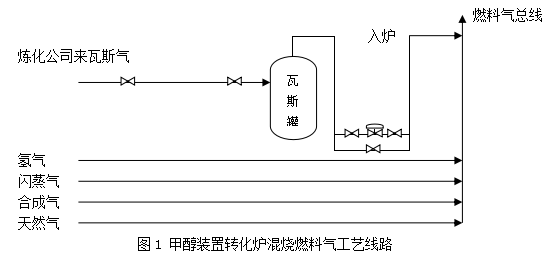

甲醇装置转化炉混烧燃料气技术研究时间:2022-05-05 (黑龙江省大庆油田化工有限公司甲醇分公司二甲醇车间,黑龙江 大庆 163411) 摘 要:通过对甲醇装置转化炉燃料气系统进行改造,利用临近化工装置工业尾气作为工艺燃料替代部分天然气,以降低天然气单耗。本技术研究是以大庆油田甲醇分公司的一套十万吨甲醇装置为研究对象,研究其采用转化炉混烧燃料气技术路线的工艺原理及可行性,取得了很好的经济和社会效益。 关键词:甲醇装置,转化炉,转化炉燃料气系统,节能环保 0 引言 在以天然气为原料的工艺合成甲醇方法中,尤其是当采用天然气蒸汽转化工艺时,它的转化炉是典型的大型ICI顶烧炉,是整套装置的生产核心,用来为天然气蒸汽转化反应提供热量。此转化炉原设计燃料气采用天然气和合成弛放气混烧的方式,年消耗的燃料天然气约4400万标立,相当于原料总生产成本的27%左右。与目前国内新设计的甲醇装置比较,此生产装置的天然气单耗偏高,平均达到1190标立/吨,大大影响装置的生产竞争能力。并且在实际运行过程中,该装置还存在原料供应瓶颈,经常性出现因天然气供应不足而减负荷生产,影响产量及经济效益的现象。 本文主要研究利用临近化工装置工业尾气作为工艺燃料替代部分天然气,以降低天然气单耗,创造经济效益。下面以大庆油田一套甲醇装置的转化炉混烧燃料气工艺路线的实际应用来介绍一下该技术的研究概况。 1 甲醇装置转化炉混烧燃料气技术采用条件 此甲醇装置处于宏伟化工园区内,临近多套化工装置,包括合成氨、醋酸、甲醇及炼化公司多套炼油装置。如果能够利用临近化工装置的工业尾气(原设计去火炬燃烧后放空),作为燃料天然气的替代品,不仅可以降低天然气单耗,还能节约天然气作为化工原料多生产甲醇,提高装置的负荷率,并且进一步减少工业废热及废气的排放,保护环境,起到一举三得的作用。 我们选用了三种工业废气作为部分天然气的替代物:一是合成甲醇产生的闪蒸气。闪蒸气是生产甲醇过程中所产生的少量废气,成分主要有一氧化碳、二氧化碳、甲烷等,量较少,一般放入火炬燃烧,此工业废气并入燃料气系统,主要是起到节能环保作用,因为流量固定且量较低,一般在50标立/小时左右。二是甲醇分公司产生的部分放空氢气。氢气主要是本装置或合成氨装置产生的富裕量。此部分气体因热值较低,一般作为工业尾气排放,富裕量一般在1000-2000标立/小时。三是炼化公司副产瓦斯气。瓦斯气来自炼化公司的各套炼油装置,主要成分是炼油尾气,以甲烷、乙烷/乙烯为主。供应量比较充足,最高供应量可达到4000标立/小时,并且压力相对稳定。 这三种工业废气中数量最大,燃烧效率及可行性最强的是瓦斯气,它的热值高,数量稳定,且价格是天然气的60%左右。如果将此瓦斯气作为燃料气的主要成分之一,可以大大减少天然气的燃烧量,创造经济效益。此方案的可行性决定于转化炉的适用性,即可在混合燃料气条件下保持工艺状况稳定及设备安全运行。 2 甲醇装置转化炉混烧燃料气技术改造的必要性 2.1 市场及价格分析 此项改造,为依托宏伟化工园区的各生产装置生产富裕的放空尾气。放空尾气的成分主要有甲醇、氢气、甲烷、乙烷/乙烯等。用来替代天然气(甲烷为主)做燃料气。此项改造所涉及的闪蒸气及氢气为同一工厂内部供应,供应量稳定,价格为内部价格,闪蒸气可以不考虑成本。瓦斯气供应为外部市场,炼化公司各套装置为国家重点工程,瓦斯气作为国家重点项目的副产品供应稳定,经过初步协商,此种形式供销可以采用长期供应价格,并且相对价格可以较低。 2.2 消耗成本分析 此项目的技术研究是节能减排改造,主要是将原来通过火炬燃烧方式排入大气中的瓦斯等工业尾气回收利用,其出发点是充分利用装置现有的设备能力,通过优化设计达到降低成本的目的。目前甲醇市场正处于加速成长期,国内各大型甲醇装置纷纷上马,市场前景看好,并且甲醇装置之间的竞争正逐步集中在规模方面和消耗成本两个方面,此改造投产后,因节约天然气资源,降低了甲醇装置前部的转化负荷,可降低甲醇生产成本,提高甲醇产量,增强二甲醇装置的市场竞争力。尤其是在原料天然气供应不足的情况下,可起到更大的经济效益。 2.3 其它方面 根据市场分析,产品方案及技术论证,经济效益分析,环境保护和界外设施条件的研究结论如下: 2.3.1 此技术改造的投资较少,而生产成本可以大幅度降低,尤其是天然气单耗大幅度降低后可直接创造可观的经济效益,此改造的经济效益较好。 2.3.2 本改造依托老厂各公用工程系统进行,且改造后甲醇装置的工艺流程及工艺布局变化不大,燃料气燃烧工艺路线更加优化。 2.3.3 本工程实施后将老厂的公用工程系统紧张的压力进一步减轻,天然气用量降低后,可保证装置在天然气压力较低的状况下装置提满负荷,部分解决天然气瓶颈。同时转化负荷稳定后,转化炉热负荷的波动也可进一步降低,提高转化炉使用寿命。 2.3.4 本改造主要原料瓦斯气原料供应落实,并且与氢气、闪蒸气混烧后,气体成分会发生变化,通过调配比的方式可以改善燃烧效果。 2.3.5 在工程设计中严格按环保方面有关标准和规定进行。安全和卫生的要求遵循“安全第一,预防为主”政策,在建设和运行期间确保安全卫生和职工的健康安全。 3 甲醇装置转化炉混烧燃料气技术改造方案 从炼化公司的瓦斯气管网加装管线及分离器,并入脱硫后的燃料气混合总管,同时氢气及闪蒸气放空总管也并入燃料气混合总管,并将相应工艺参数引入中控DCS。节省的燃料天然气可作为原料天然气,从装置原流程进行补充。燃料气为五种混合气体,配比控制:天然气/合成气/闪蒸气/氢气/瓦斯气=1/2/0.03/0.5/0.75。同时根据原料供应情况及转化炉的燃烧状况,适度对燃烧配比进行调整。其中氢气、闪蒸气燃烧量相对固定,随着天然气压力波动,瓦斯气的燃烧量可随之调整,以保证炉温稳定为主。 调整后的转化炉总热负荷计算与调整前基本一样,为49 Gcal/h。总燃料气量略高于原来指标。

4 甲醇装置转化炉混烧燃料气技术改造后影响生产操作的基本因素 4.1 优化工艺参数 关键工艺参数是混烧后燃料气的控制,保证转化反应正常进行;转化炉各换热设备及反应炉管壁温正常。 控制范围:转化炉管外壁烟气温度:1050—1080度 转化气出口温度820度 相关参数:天然气负荷维持在11454标立/小时。 转化气中甲烷含量小于3.5% 转化气量维持在41750NM3/H 燃料气压力控制在0.2-0.3MPa 4.2 正常调整: 根据原料瓦斯气及氢气、燃料气等的供应量进行调配,配比基本维持在设计配比范围内,并且根据实际入炉燃烧的各气体组分不同,调整热负荷及活嘴配风量,以达到火焰短、蓝、齐,及燃烧充分。 4.3 异常处理: 4.3.1 炼化公司瓦斯气停止外供 A、现场人员迅速切除瓦斯罐调节阀的前后截止阀; B、中控人员关闭瓦斯气调节阀,同时调整天然气入炉量 4.3.2 天然气压力波动 A、调整入转化炉的瓦斯气压力、流量 B、中控人员观察转化炉的烟气及其他温度的变化 C、调整合成驰放气、燃料天然气流量,保证转化气中甲烷的含量在正常指标范围内 4.3.3 瓦斯气带液引起二次燃烧 A、现场人员确认瓦斯罐有带液现象,稍开罐底排污阀门,排净后关闭排污阀门,严防过快 B、当班班长迅速汇报调度室,若现场带液严重,联系后作出切除瓦斯气的准备 C、中控人员调整入转化炉的天然气流量,减少瓦斯气的燃烧量 4.4 紧急停工 切除炼化公司瓦斯气供应,按照方案4.3.1执行。 5 甲醇装置转化炉混烧燃料气技术改造关键问题及创新点和达到的技术水平 5.1 技术改造关键问题 5.1.1 瓦斯气燃烧反应原理 包括瓦斯气在内的燃料气在转化炉内燃烧主要是给转化炉管内的转化反应提供热量。天然气和水蒸汽在转化炉管内镍触媒的作用下进行吸热反应,反应温度控制在1000度左右。 瓦斯气的主要反应方程式如下: CH4+ 2O2→CO2+ 2H20+Q (1) C2H4+ 3O2→2CO2+ 2H20+Q (2) 2C2H6+ 7O2→4CO2+ 6H20+Q (3) 2H2+ O2→2 H20+Q (4) C3H8+ 5O2→3CO2+ 4H20+Q (5) 2C3H6+ 9O2→6CO2+ 6H20+Q (6) 其中(1)、(2)、(3)为主要反应。(2)、(3)、(5)、(6)反应与原设计的天然气成分有一定区别。 5.1.2 关键技术 本技术研究需要解决的技术主要是混合燃烧气体成分。也就是在原有燃料气成分的基础上,配入一定量的瓦斯气、氢气、闪蒸气进行燃烧。对比在各种不同状态下的燃烧效率,及对转化反应的影响。争取尽量多烧瓦斯气达到节约成本的目的。 (1)转化炉的原有设备和工艺流程不做改变,在此基础上(及同样的工艺参数指标)进行混烧燃料气,需要根据氢气及瓦斯气各主要成分之间的热值进行适度的调配。在一定配比的情况下,尽量使新混烧的燃料总气与原燃料气(天然气及合成弛放气)成分接近,热值相当。从而适应转化主反应热量需要。 (2)瓦斯气是此次混烧中的主要原料,它的热值较高并且供应量较大,且可调整。氢气作为辅助燃料,可以相对固定流量,作为调整瓦斯气分压的辅助方式。闪蒸气因成分接近合成弛放气,可全部入炉,不需要额外考虑。 (3)装置燃料组成改变后,尤其是乙烯、乙烷等组分替代天然气后,对转化反应的影响,以及转化炉等关键设备的影响,同时还要保证操作平稳,而且节约的天然气还可达到增加甲醇产量的目的。 5.2 创新点 本技术改造是将原来不能利用的工业尾气,做为燃料气混入天然气中燃烧,减少火炬燃烧的直接放空量,节省天然气,充分利用此清洁能源作为反应物进一步生产甲醇,实施后能源综合利用率大大提高,年创经济效益达到千万元。 5.3 方案实施前后主要技术指标对比表

从上述数据比较分析,混烧瓦斯气后,燃料气总量增加,但转化炉热负荷与原工况接近,工艺参数也基本维持不变。生产负荷不变,但总的天然气单耗大幅度降低;即使将瓦斯及氢气的燃烧成本考虑在内,总体的节能效益也十分可观。 6 结束语 本研究项目投用实施后运行稳定,装置各项预期目标基本达到。现装置生产负荷及各项工艺参数稳定。装置混烧燃料气比例在进一步调整过程中。建议在冬季天然气限量时进一步多烧瓦斯气。 参考文献 [1] 宋维端等合编.《甲醇工学》.化学工业出版社.1991 [2] 王红林等编著《化工设计》 华南理工大学出版社 2001 [3] 皮金林著〈天然气为原料的甲醇装置技术改造浅析〉中国氮肥工业出版社 2004年全国甲醇及下游产品生产、技术、市场及发展讨论会 来源:化学工程与装备-官方网站-创刊于1972 2022年第4期 在线投稿 >> |