作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

CO2气田用X65管线钢焊缝的电化学腐蚀行为研究时间:2022-04-28 (1中国石油集团工程设计有限责任公司西南分公司,四川 成都 610017 2中国石油天然气集团公司石油管工程重点实验室,四川 成都 610017) 摘 要:X65管线钢具有良好机械性能及焊接性,但在CO2气田使用时,常常在焊缝和热影响区发生电化学腐蚀,严重情况下可能造成焊接失效。本文通过对X65管线钢焊缝的电化学腐蚀行为研究,筛选并推荐了合适的焊接工艺。 关键词:X65、CO2气田、焊缝、电化学腐蚀、焊接工艺 0 前言 X65钢属微合金化控轧钢,具有高强度、高韧性和良好的焊接性。但在CO2气田使用时,常常在焊缝和热影响区发生电化学腐蚀,其原因是在不同焊接工艺下焊缝或者热影响区相对于母材的电位较低(负值更大),易成为腐蚀的阳极,从而使得焊接接头处的腐蚀远远高于母材的腐蚀,发生典型的小阳极大阴极电偶腐蚀,并可能造成焊接的失效。本文采用电化学腐蚀评定方法对X65管线钢在不同焊接方法下的焊接接头,并模拟CO2气田水环境进行焊缝的电化学腐蚀行为研究,筛选并推荐合适的焊接工艺。 1 试验材料 焊接用X65碳钢管道化学成份及力学性能分别如表1、表2所示。 表1 试验用X65碳钢管道化学成份分析

表2 试验用X65碳钢管道力学性能分析

焊接时,为满足CO2气田用使用条件,保证焊接接头的性能,避免产生冷裂纹,除采用与母材强度、塑性和韧性相匹配的焊接材料外,还采取了以下工艺措施[1] [2] [3]: ① 严格控制焊接线能量; ② 焊前进行预热,焊后进行缓冷。 为筛选合适的焊接工艺,结合工程实际应用经验,分别采用以下三种不同的焊接方法进行X65碳钢管材的对接: ① 手工电弧焊 ② 氩电联合焊,氩弧焊打底,手工电弧焊填充。 ③ 半自动焊,手工电弧焊打底,药芯焊丝气保护焊填充。 焊接完成后,确保焊接接头无损检测合格后,从焊接接头取样进行焊缝的电化学腐蚀评价试验研究。 2 试验方法及原理 考虑各个电极的腐蚀电位相差较小,若精确测定腐蚀电位大小并比较其电位差有一定的难度,在采用极化曲线测定腐蚀电位时,测试条件需一致,且电极在阴极和阳极的极化程度一定要尽可能相同,这样才能避免过强的极化导致电极的腐蚀电位对比而产生较大的误差。试验参照ASTM G3 腐蚀检验中用的电化测量的常规方法。试验时,先逐个测定开路电位确定电路连接效果,当体系稳定后迅速测定极化曲线,各个电极在测定极化曲线前浸泡在被测溶液时间一致。试验结束后,比较每个焊接工艺中各个电极的腐蚀电位。若焊缝的腐蚀电位较低,这样在实际情况下就形成大阴极小阳极电偶腐蚀,发生该现象的焊接接头可能导致严重的电化学腐蚀[4] [5]。 具体试验条件如表3所示。 表3 电化学腐蚀评价试验条件

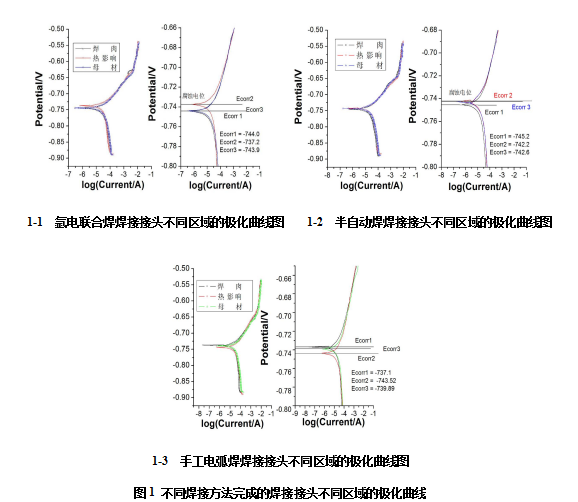

3 试验结果及分析 不同焊接方法完成的焊接接头不同区域的极化曲线如图1所示。

不同焊接接头不同区域的腐蚀电位对比情况如表4所示。 表4 不同焊接接头不同区域的腐蚀电位对比

注:① 与母材电位差对比表示焊缝、热影响区与母材的电位差值; ② 与母材电位差正值说明是受母材保护,负值说明是是作为阳极容易受到腐蚀。 由阳极极化曲线图可知,不同焊接接头不同区域的腐蚀电位均呈现不稳定到最后稳定的过程,且稳定后的腐蚀电位相差不大,焊接接头不同区域产生电偶腐蚀的几率较小,焊接接头性能比较均匀。 对于不同的焊接方法,通过与母材电位差对比可知,氩电联合焊热影响区与母材的电位差最大,其值为6.7mv,此种情况下,在腐蚀性介质中焊接接头受母材保护,而母材发生电偶腐蚀的几率较大;手工电弧焊焊接接头热影响区与母材的电位差值最小,其值为-3.2mv,此种情况下,在腐蚀性介质中母材受保护,而焊接接头发生点偶腐蚀的几率较大。综合考虑而言,在试验介质条件下,半自动焊焊接接头不同区域的腐蚀电位较均一,在腐蚀性介质中部容易形成小阳极大阴极的电偶腐蚀,焊接接头耐蚀性能较好。 另通过对焊缝的电化学腐蚀行为研究,可以发现,电化学腐蚀评定方法可以在焊接工艺评定前期快速对焊接材料、焊接方法等进行初步筛选,但决定采用何种焊接工艺还需通过长周期的实验室评定试验以及现场试验进行评估。 4 结论 (1)CO2气田用X65管线钢焊接时需严格控制焊接工艺,焊前预热,焊后缓冷,同时应控制焊接线能量。 (2)通过对比CO2气田用X65管线钢在不同焊接方法下的焊缝电化学腐蚀行为研究,推荐使用半自动焊焊接工艺。 (3)焊缝的电化学评定试验方法可以在焊接工艺评定前期快速对焊接材料、焊接方法等进行初步筛选。 参考文献 [1] 张德勤,田志凌等.热输入对X65钢焊缝金属组织及性能的影响[J].焊接学报,2001,22(5):31-33. [2] 王孝建.X65级管线钢板焊接性能研究[J].焊管,2007,30(1):30-34. [3] 李冬梅,王久山等.X65高压集注气管道的焊接[J].油气田地面工程,2005,24(5):45. [4] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社, 2004.101-109. [5] 魏宝明.金属腐蚀理论及应用[M].南京:化学工业出版社,2004.141-143. 来源:化学工程与装备-官方网站-创刊于1972 2022年第4期 在线投稿 >> |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||