作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

尕斯油区污水处理系统存在问题与解决措施时间:2022-03-31 (青海油田采油二厂,青海 海西 816400)

摘 要:本文对青海油田尕斯油区污水处理系统目前存在的主要问题进行分析,找出了存在问题的主要原因,提出了解决问题的具体思路,提出了两套调整改造方案,通过经济比较,分析论证,优选改造方案;同时分析了沉降时间与除油除杂效率的关系,针对沉降罐排泥系统不畅,提出了利用搅拌器搅拌排泥的新工艺。 关键词:尕斯油区,污水处理,沉降罐,解决措施

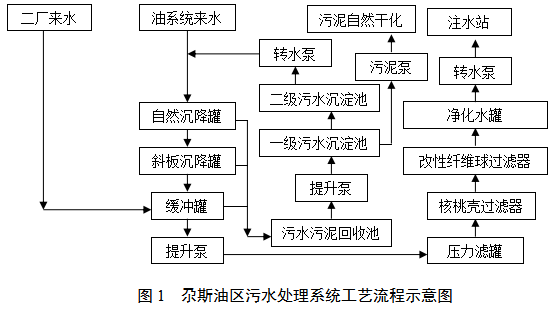

1 问题的提出及研究的目的 尕斯油田水处理系统建于1990年7月,负责采油一厂所辖的尕斯库勒、油砂山、砂西等油田清水及污水处理。2003年尕斯油田对现有水处理系统进行了全面改造,污水处理部分设计能力12000m3/d。 目前,尕斯联合站污水处理系统主要存在两大问题,一是由于一次沉降罐至二次沉降罐过流不畅而引起的污水处理量大幅降低,无法达到设计处理量,致使目前每天有2000m3/d左右的污水排放;二是污水处理指标不合格,主要表现在悬浮物固体含量严重超标、总铁含量超标等。 尕斯油区属于青海油田的主力油田,是青海油田生存和发展的基础,尕斯联合站污水处理指标不合格,严重影响尕斯油区的高效开发,引起油田各级领导高度重视,为了尽快查出原因,提出对策,拿出切实可行的调整改造方案,进行本项目研究。通过本项目研究找出目前污水处理系统存在的问题及原因,在充分论证研讨的基础上,提出可实施的调改方案。 2 尕斯油区污水处理存在的问题及原因分析 2.1 污水处理工艺 污水处理采用重力式污水处理流程,即自然沉降—混凝沉降—压力过滤的污水处理工艺,污水处理流程示意如下。 流程说明: 原油脱水系统来水进入污水处理系统500m3自然沉降罐,再经500m3斜板沉降罐(混凝沉降罐)处理后进入缓冲罐,由提升泵提升经三级过滤后进入1000m3净化罐,再由转水泵供注水站回注;沉降罐、缓冲罐等分离出的污油自流进入200m3污油罐,经污油回收泵送至脱水站重新处理;沉降罐及缓冲罐底部污泥采取定期自动排泥进入污水污泥回收池,沉淀后的上部水,回收至自然沉降罐,底部污泥经污泥泵排入站外污泥干化池;滤罐反冲洗时,由反冲洗泵从净化水罐取水,加压后分别对每台滤罐进行反冲洗,反冲洗排水进入回收水罐,再经回收水泵提升后送至自然沉降罐重新处理。 2.2 污水处理系统设备运行状况调查 尕斯油区污水处理系统设备进出口指标检测见下表。 表1 尕斯联合站污水水质检测表

尕斯油区污水处理系统设备各设备效率见下表: 表2 尕斯联合站污水处理设备效率表

2.3 污水处理系统存在的主要问题 通过污水数据测定,现场调研,与采油一厂相关人员交流,目前尕斯联合站污水处理区存在如下问题: A、一次沉降罐至二次沉降罐过流不畅,二次沉降罐至缓冲罐之间管线太长、管径偏小,过流不畅。主要原因是一次沉降罐与二次斜板沉降罐高差太小,仅为600mm;管线结垢严重,导致摩阻增大;一次罐出水管距罐底1300mm,而每次清罐污泥厚度2~3m,也就是说大部分时间出水管被污泥包围,出水困难,从而造成沉降罐进水不均,沉降罐溢罐,处理负荷受限等问题。 B、管线结垢严重。特别是一次沉降罐至二次沉降罐之间的管线,管线检测时发现DN350管线内径不足100,从而导致水流不畅,4座沉降罐过液不均,处理负荷不均,导致污水在部分罐内沉降时间较小,从而影响悬浮固体颗粒的分离,同时导致溢罐事故发生。结垢的主要原因是烧碱在高矿度盐水中结晶,碳酸钙、碳酸镁等沉淀物附着在管壁。 C、沉降罐排污系统不畅,只能靠2次/年的人工清罐排泥,每次清泥厚度2~3m。污泥在罐内的沉积,一方面导致罐容降低,影响污水沉降时间;另一方面污泥在罐内积聚到一定厚度而未能及时清罐时,直接带入下游系统,大大增大下游系统的负荷,影响处理水质,污染滤料。主要原因是污泥沉淀胶结,难以靠已有排泥系统排出;同时污泥比重较小,仅为1.157,如果污泥距出水管较近,会带入下游系统。 D、污水处理系统腐蚀严重。主要表现在沉降罐腐蚀穿孔,沉降罐内配水管腐蚀穿孔,压力罐、过滤器腐蚀穿孔,从而导致总铁含量超标。主要原因是油田污水组分复杂,矿化度高,化学反应机理复杂,电化学腐蚀严重,内防腐及阴极保护系统存在一定问题。 E、压力罐、核桃壳过滤器内配水管腐蚀穿孔,导致滤料漏失,污水沿穿孔处旁路通过,严重影响污水处理质量;且由于滤料漏失,压差降低,导致压力罐、核桃壳过滤器过液不均,严重影响处理质量。 F、改性纤维球过滤器污染板结,孔管内径偏小,压差太大,搅拌器转速太慢,也影响污水通过性能,导致改性纤维球过滤器停运;压力罐、核桃壳过滤器和改性纤维球过滤器反冲洗流程未加清洗剂,导致反冲洗次数增加,清洗效果差。 G、沉降罐偏小、偏多,来水进罐摩阻不同,导致进水不均,影响沉降时间。 3. 沉降时间与除油除杂效率研究 一般来说,自然沉降除油罐沉降时间越长,除油除杂效率越好。但是,油田污水中许多悬浮固体、胶体、分散油及浮油、乳化油、溶解物质等粒径很小,与高矿化度污水密度差很小,无论停留时间多长,也难以靠沉降来分离。为了搞清较为经济合理的沉降时间,现对尕斯联合站、花土沟联合站、二厂联合站、跃进二号计转站污水沉降时间与出水水质做简要比较: 表3 沉降罐沉降时间与除杂比较

(数据测定时,花土沟联合站1座沉降罐清泥,单罐运行) 按照《除油罐设计规范》,自然沉降分离有效停留时间宜为2.5~3.5h;聚结沉降分离有效停留时间宜为1.0~1.5h;化学混凝沉降分离时间宜为1.3~2.0h;自然沉降斜板分离有效停留时间宜为1.3~2.0h;聚结斜板分离有效停留时间宜为0.8~1.2h;混凝斜板分离有效停留时间宜为0.8~1.2h。以上停留时间是单从分离角度与经济合理角度出发的,在设计中,如果采用人工清泥,沉降罐的容积应适当增大,考虑清罐次数不易过分频繁,一般以每年2~3次为宜,且清罐时污泥厚度不宜大于1m。 通过上面比较可以看出,污水中的悬浮物通过自然沉降方式去除是有限的,一般通过自然沉降后悬浮物固体颗粒含量20mg/L左右,沉降总时间不易过长。 4 污水处理调改思路 1)改进工艺流程中不足之处。总体思路是新建沉降系统,完善加药系统,解决一次沉降罐至二次沉降罐过流不畅,沉降罐、压力罐、过滤器进液量不均等问题。具体措施是改二次沉降为一次沉降,解决一次沉降罐至二次沉降罐过流不畅问题;增加药剂的加药部位,净化水出口管道增加杀菌剂,压力过滤器前增加助滤剂,反冲洗管道上增加清洗剂;增大设备进出口汇管,在每台设备进出口安装取样口,及时检测设备运行状况。 2)改进设备自身不足之处。总体思路是自然沉降除油罐改造为斜板聚结除油罐,斜板除油罐增加填料改造为斜板聚结除油罐,提高设备除油除杂效率;压力罐、核桃壳过滤器选择质量好的滤料,降低石英砂粒径,优选过滤器内配水管材质,减少腐蚀穿孔;改造改性纤维球过滤器内孔管,降低压差或把改性纤维球过滤器改造为双滤料过滤器,实现改性纤维球过滤器的正常使用;维修沉降池刮油刮泥机,实现正常运行。 3)能否解决腐蚀问题是关系到设备能否正常运行,污水总铁含量是否超标,改性纤维球过滤器是否受污染,是否可以减少设备维护工作量。解决腐蚀问题的总体思路是优选材质,加强设备内防腐,采用阴极保护系统,积极采用非金属管道和设备,加强隔氧设计。具体方法是对整个污水处理系统采用牺牲阳极的阴极保护;加强沉降罐及其它水罐的内防腐,优选防腐涂料,对净化水罐等未隔氧的水罐做隔氧设计;污水处理系统的管线逐步更换为非金属管道;已建压力罐、过滤器除采用阴极保护外,在更换滤料等维护时尽量做内防腐处理,新购压力罐、过滤器等设备时,提出材质、壁厚、内防腐等要求。 4)能否解决结垢问题是关系到系统中介质流动是否畅通,系统能否正常运行的关键。解决结垢问题的总体思路是尽量采取措施减少结垢,同时采取必要的措施使产生的结垢尽量不附着在管壁或少附着在管壁。结垢的主要组分是碳酸钙、碳酸美、氢氧化铁、烧碱等沉淀物,据一厂负责人介绍,一次沉降罐与二次沉降罐之间管线的结垢主要是烧碱沉积。解决结垢问题的具体措施是优化加药量和品种,尽量使离子膜片碱溶解于水,减少烧碱沉积;试验药剂与所除离子的反应时间,絮凝剂与固体悬浮物的胶结时间,尽量在沉降罐内反应完毕;污水管线尽量采用非金属管线,降低沉淀物在管壁的附着力;主要汇管采用双管线,实现不停运的检修。 5)适当增大管线管径,降低管线摩阻。靠重力作用流动的污水,流速不大于0.5m/s,使水力坡降小于1mmH2O/m;靠泵等动力运动的污水,流速不大于1m/s。 6)加强现场管理,制定合理的工作制度,加强清泥工作,加强过滤设备检测。目前沉降罐清罐情况如下: 一次沉降罐每年2次,每次污泥高度,2~3m; 二次沉降罐每年2次,每次污泥高度,2m左右; 一次沉降罐出水口1.3m;二次沉降罐出水口2.15m; 如果采用人工清罐时,污泥量不易超过1m,以免影响出水水质。 压力滤罐、核桃壳过滤器、改性纤维球过滤器等处理设备每周进行一次取样化验,对比同类设备进出口指标,分析是否有故障设备,并对故障设备进行检修。 5 污水处理系统调改方案 5.1 充分利用现有设备调改方案 根据目前尕斯联合站污水处理系统存在的问题和调改思路,尕斯联合站、二厂联合站、花土沟联合站、跃进二号污水处理站污水沉降时间与出口水质对比关系,结合有关设计规范,目前沉降罐沉降时间是足够的,要进一步提高污水处理水质,必须科学合理的改造沉降罐结构。具体调改内容及要求如下: A、把8座500m3沉降罐由目前二次沉降改为一次沉降,即8座沉降罐并联运行,改造已建二次沉降罐进出口高度,使其与一次沉降罐一致,保证8座沉降罐进出口压力相同,处理量均匀;4座自然除油罐内增加斜板、粗粒化材料,4座斜板除油罐增加粗粒化材料,提高沉降罐除油除杂的效率。 B、把污水处理系统的金属管线更换为非金属管线,并按照流速要求适当增大管径,靠重力作用流动的污水,流速不大于0.5m/s,使水力坡降小于1mmH2O/m;靠泵等动力运动的污水,流速不大于1m/s。从而解决管线腐蚀问题,尽量减少结垢,降低管线摩阻。 C、8座沉降罐距罐底0.8m处安装搅拌器,排污控制阀后安装吹扫头,实现每周一次的搅拌排泥。具体操作是先把罐位降至1.5m左右,再用搅拌器搅拌10分钟左右,打开排污阀排污,排完后用高压水冲洗排污管线。 D、新增3套加药装置,完善加药系统。在净化水出口加杀菌剂,抑制细菌繁殖;反冲洗管线上加清洗剂,提高滤料清洗效率;过滤器前加助滤剂,提高过滤器的过滤效率。 E、8座除油罐、10套压力过滤器、9套核桃壳过滤器、11套改性纤维球过滤器前后安装检测取样口。每周进行一次取样检测,对比分析,及时发现滤料漏失等故障设备,避免并联设备中其中一台设备滤料漏失而造成处理指标不合格。 F、压力滤罐、核桃壳过滤器滤料的更换及检修,提高设备效率;改性纤维球过滤器孔管更换、搅拌器更换,通过大量调查分析,目前改性纤维球过滤器未能正常投运的原因是孔管太小,搅拌器转速较慢而引起过滤器压差太大,把孔管更换为筛管,提高搅拌器的转速,能够保证改性纤维球过滤器顺利运行。 5.2 站内新建沉降系统调改方案 按照尕斯联合站污水处理系统存在的主要问题,大多数技术人员认为沉降罐太小太多是系统存在的主要问题,按照一厂有关技术人员提供的数据,8座500m3沉降罐每年清罐2次,每次清罐污泥厚度为2~3m,经计算每年沉降的污泥量为2500m3左右,为了不影响沉降罐出水水质,采用人工清泥时,沉降的污泥高度不宜超过1m,这是因为出水口的高度一般为1.3m左右,污泥比重为1.157,污泥厚度超过1m,污泥随着水流会带入下游系统,为了减少清罐次数,新建2座5000m3沉降罐并联运行,每年清罐3次,每次每座罐清泥量440m3,能够达到系统运行要求。具体调改内容除新建2座5000m3沉降罐并联运行外,其余内容均与方案一基本相同。 5.3 方案一与方案二比选 表4 污水调改方案比较表

以上两种方案均解决了联合站目前存在的主要问题,实施后均能达到水质指标要求,但方案二投资大,推荐方案一。 6 结论 1)尕斯联合站污水处理系统调改符合油田开发要求,为油田高效开发提供保障。 2)通过调改,使系统进一步得到优化,消除了目前存在的主要问题,达到注水水质要求。 3)调改工艺技术成熟,重力式污水处理流程处理效果好,对原水含油量、水量变化波动适应性强,投加净化剂混凝沉降后净化效果好。 4)本文对存在的问题分析透彻,提出措施可行,推荐方案投资少。 来源:化学工程与装备-官方网站-创刊于1972 2022年第3期 在线投稿 >> |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||