作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

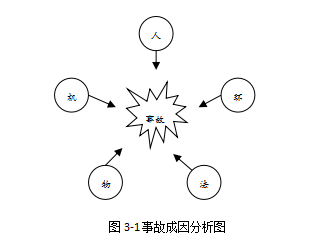

基于TPM的化工企业安全时间:2022-03-01 (沈阳航空航天大学,辽宁 沈阳 110136) 摘 要:化工企业是国民经济发展之基本动力,在安全问题已成为世界关注焦点的今天,化工企业的生产安全问题也尤为不能忽视。设备是现代企业生产之资源,化工行业的特点决定其对生产设备要求较其他行业高,然传统管理思想使企业多注重经济效益而乏于考虑因设备维护、维修不当导致的严重后果。本文以TPM管理为切入点,为企业构筑防患于未然的管理机制,对企业降低事故率和改善经营管理起着重要作用。 关键词:TPM;设备;化工企业 引 言 化工企业是国民经济的重要力量,设备是现代企业的重要资源。古人言:“工欲善其事,必先利其器”,这说明了设备的重要。化工企业的高温、高压等特点决定其对设备的要求较高,且一旦发生事故后果都较为严重,不仅给企业带来损失,同时对社会也有严重影响。机器设备作为影响事故发生的因素之一,若其管理得当对降低事故率会起很大作用。TPM作为一种行之有效的设备管理方式,将给化工企业管理带来全新的局面。 1 TPM基本理论 1.1 TPM的主要内容 TPM是Total Productive Maintenance的缩写,中文译为全面生产维护。即通过全员全过程的参与,以设备为核心的生产系统效率化极限为目标,实现零故障、零不良、零事故和零浪费。 TPM是一种全员、全过程参与的管理活动机制,其由8大支柱组成,分别为:个别改善,自主保全,专业保全,初期改善、品质改善,安全、卫生和环境,事务改善及人才培养。TPM活动涉及企业经营管理的各个方面,每一部门的业务改善都能在某一支柱中体现。TPM的基础活动为5S活动——整理,整顿,清扫,清洁,素养,它是开展各项改善活动的前提。活动初期有效的推进5S能为TPM管理创造条件。同时,适度的设备检查是发现故障隐患的必要准备。持续的小组活动(用各级小组的形式把最高经营者到一线员工组织起来)是防止TPM管理流于形式的重要保证,这亦是TPM特有的组织形式。 1.2 TPM的目标 TPM的目标是减少设备的损失,优化设备的综合效益。企业经营的实质是效益,效益从管理中来。通过TMP改善设备效率,降低生产过程中各项消耗,减少事故灾害,改善环境等,在优化高速产出和设备磨耗中,充分发挥设备作用。 2 化工企业安全事故与设备管理问题分析 2.1 化工企业事故发生的影响因素 根据事故成因分析,影响化工企业事故的风险因素包括:人的因素、机器设备的因素、生产材料的因素、操作规程的因素和工作环境的因素5方面,如下图3-1所示:

2.2 化工企业安全事故的特征 化工生产中存在较其他行业多的潜在危险因素,任何一项人工疏忽、设备隐患、制度缺陷等均可能导致安全事故的发生,且事故特征如下: 2.2.1 火灾、爆炸和中毒事故发生概率大且后果严重 化工企业设备多为反应皿等特种设备,原材料多易燃、易爆。原料的性质决定其火灾、爆炸和中毒事故发生概率大,而设备的特点使事故波及范围大、冲击力强而导致后果严重。 2.2.2 触发事故发生的因素多 化工生产中常伴随许多副反应,且存在反应机理不完全清楚的现象,对于在危险临界点附近生产的工艺,其条件稍有波动便会酿成严重事故,然工艺参数也会因自动控制发生异常转人工控制时精度失调而导致严重事故的可能。 2.3 设备材质、加工缺陷及恶劣作业环境发生事故多 化工生产工艺条件恶劣,高温、高压和腐蚀条件易造成设备损坏,因原材料、加工方法选用不当会导致设备性能下降,断裂损坏等。 2.3 事故发生多而集中 化工装置中的诸多关键设备——高负荷的塔槽、反应釜等,运转一定时间后,会出现多发故障或集中故障的情况。 2.3.1 化工企业设备管理存在的问题 现行化工企业中,虽然规模大小存在差异,但设备管理程度相差甚微,主要原因是企业为追求效益重使用轻维护,所以存在的设备管理问题如下: 1、设备故障诊断多从经验出发。专业技术人员通过日常对设备的观察或监测确定故障原因,但其经验通常存在自己脑中,没有合适的方法完全共享,从而限制设备维护的效能。 2、设备维护多处于被动维护阶段。主要依靠少数专业人员做设备维护,缺少自主维护意识和全员维护观念,无法科学地保障设备经常处于可用状态。 3、维护工作带有一定的随意性和盲目性,不能预防因随机因素引发的偶发事故。故障停机得不到较好的控制、维护不足与过剩维护的情况时常出现[2]。 4、对如何合理安排设备维修和生产存在思想认识上的差距。当设备出现问题后,一些设备使用部门不同意停产修理,设备带病运行不仅会使自身受损而且可能造成极大浪费 [3]。 2.4 化工企业安全性分析 化工企业的生产能力除了与工艺流程密切相关外,主要取决于系统内设备的运行和使用状况。因此,化工行业设备的正常使用和维护对确保企业生产能力及安全性具有重要意义。从系统工程的角度出发,人、机、物、法和环五个子系统是影响企业事故发生的5要素,且机械子系统因自由性低而较人子系统可靠性高。一般伤亡事故多发生在人的不安全行为(人的失误)和物(包括设备和工具等)的不安全状态的交叉点上[4]。所以,控制机器设备该非自由性子系统更有助于改进化工企业的安全性。 3 TPM在化工企业的应用 安全是化工生产的前提和关键,TPM作为一种安全管理和预防事故的科学方法,对控制和消除各种危险因素,建立有效的安全管理方法是化工企业所需要的。 3.1 TPM管理机制的执行 化工企业实施TPM管理,首先应该通过恰当的宣传与培训,让企业上、下全体员工明确什么是TPM,其目的、作用以及必要性,以激发全体职工的参与感和投入感,之后便可依TPM管理的内容执行。 3.1.1 5S初期清扫的执行 TPM管理的基石是5S活动,亦即管理的第一步,5S是为生产创造一个整洁、富有条理的工作环境。在上述条件下能够及时发现设备在各个使用阶段中的不良现象,如:设备表面的油污、锈蚀及设备内部脏污等可能导致设备日后故障的潜在隐患等。 3.1.2 TPM点检制度的建立 生产设备除了进行上述的日常维护保养外,还应该建立适当的设备点检制度,这也是实施TPM必不可少的条件。所谓点检制度就是按照一定的标准和一定周期对设备规定的部位进行检查,以便早期发现设备故障隐患,及时加以修理调整,使设备保持其规定功能的管理方法[5]。对条件允许的企业,可以采取一些先进维护、维修技术,如:预警机制、状态维修等;对于一般的企业,可以采用岗位操作工人日常点检,设备管理部门定期点检和社会专业维修公司精密点检的三位一体方式。这种通过各种小团体来实现设备安全生产的形式,也是TPM管理的全员参与小组形式的一种体现。 3.1.3 可视化管理的融入 可视化管理是一种改进生产现场,促进员工提升效率的实用管理方法,它的推进可以促进车间现场生产信息交流与互动,它使管理更加透明,且令管理简明易行,通过把潜在的问题显露化来提高管理效率。所以,TPM融入可视化管理会使整个活动效果更佳。 3.1.4 可融入的其他管理思想 现场检查、定点摄像和建立激励机制也可以有效提升TPM的管理效率,通过现场检查发现问题所在,现场记录(拍照)问题后通知问题部门进行整改,一定条件下还可以进行复检,进而使改进更加彻底,隐患得以排除。同样,激励机制更能调动全体员工的积极性以便更好的实施TPM。 3.2 制定适合自身企业的TPM管理机制 任一化工企业都有自己的管理目标,而TPM管理又是一种有目标的管理活动。TPM的8大支柱既相辅相成,又具有独立性,在实际应用中,企业可以根据自身的经营状况来选择实施重点,如:可以只选择核心的支柱来展开(如自主保养,品质改善等);也可以有选择性的开展,如:选择某一支柱为重点,辅以其它支柱来全面开展,这对情况复杂的化工企业来讲有很好的选择性。 TPM管理发展至今,已经不在是单纯的生产部门负责的活动。企业设备的安全问题也不在仅是生产部门的职责,企业的安全问题应该是全企业员工的共同责任。从系统工程的角度分析,化工企业设备安全问题也不应在仅靠本企业员工的维护、保养和维修工作,设备的技术开发、销售、管理部门以及企业的供应链上的各企业也对其负有责任,如:设计某种设备前,该设计部门要应用一定的技术方法(如FMEA、FTA等),全面考虑设备使用阶段可能出现的故障类型,通过设计时的技术改进,使其实现本质安全,这样会避免因使用过多的操作规程限制所导致的人为失误,进而发生不期望的事故;销售部门若不求职业操守,为追求销售量而出卖不适合企业生产环境的设备,也会出现设备过早故障而发生事故;企业供应链中的上下端企业的生产设备如果出现安全事故,也会直接影响相关企业的正常生产。所以,在追求共赢的市场经济条件下,通过自公司上下的努力,供应链上相关企业的配合, TPM会发挥其不可估量的功效。 4 结论 本文针对化工企业的事故情况和设备管理问题,提出了TPM管理在化工企业中发挥效能的方法,不同的企业要根据自身特点和管理水平选择TPM管理的实施。要做到公司全体职员以公司利益为个人目标,强化以设备为中心的安全管理,企业的安全问题就会有很大改进。规范科学的管理轨道,可以从源头上遏制设备现场管理的随意性,通过不断的螺旋推进,才能逐渐克服目前化工企业设备管理中普遍存在的弊端。

参考文献 [1] 吴穹,许开力.安全管理学.北京:煤炭工业出版社,2002 [2] 杨辉.化工企业生产现场常见不良现象及其对策.化工管理,2006年,12期 [3] 叶仁锋.TPM管理务实.设备管理与维修实践和探索,2005年,S1期 [4] 汪元辉.安全系统工程.天津:天津大学出版社,1999 [5] 高永红.TPM在化工企业的应用实践.化工管理,2005年,4期 来源:化学工程与装备-官方网站-创刊于1972 2022年第1期 在线投稿 >> |