作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

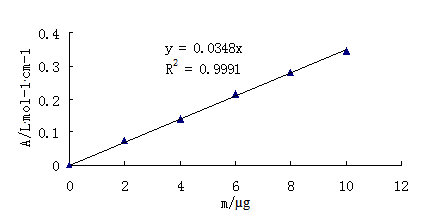

萃取法处理含硝基苯废酸的研究时间:2022-03-01 (江苏盐城联合伟业化工有限公司,江苏 盐城 224555) 摘 要:用苯作萃取剂,在温度为45℃,采用二级萃取分离含有硝基苯的废酸,使废酸中的硝基苯降至70ppm以下。 关键词:硝基苯;苯;萃取法;废酸回收 硝基苯是一种重要的基本有机化工原料,主要用于制备苯胺、联苯胺、偶氮苯等,广泛应用于农药、印染、医药、炸药等行业。关于它的制备方法早有报道[1],以混酸与苯作用是最常用的方法。硝基苯毒性较强,且较易挥发成蒸气,空气中最大允许量为5mg/m3。其可引起神经系统症状、贫血和肝脏疾患[2]。生产时废酸在蒸馏提浓之前若不进行处理,则提浓后产生的废水中硝基苯含量很高,直接排放到环境中,将会造成严重的环境污染,但如果直接对此废水进行处理,一则较难处理,二则处理成本也较高,三则即使处理了也会造成硝基苯生产中单耗较高。 当前硝基苯的生产工艺主要有三种,即釜式硝化、管式硝化、绝热硝化三种,但以釜式硝化为主,这也是新浦化工厂采用的工艺生产方式。此种工艺以混酸与苯作用生产硝基苯,在出料分离工段将有机相和废酸简单分离后,再将此废酸与生产所需用量的纯苯(两者的体积比约为1:2)直接进行萃取,萃取后废酸中的硝基苯含量大约为1400ppm(mg/L),此废酸经过浓缩工段浓缩时,有一部分有机相在高温下碳化分解,但由于废酸中的硝基苯含量较高,故用水喷射泵吸收酸气后产生的废水中硝基苯含量还是比较高。要达到《污水综合排放标准》中的最高允许浓度为3ppm很困难,且该浓缩废水的量较大、呈酸性,故处理成本高、工序复杂,很不经济,并且造成硝基苯的直接浪费。针对此现状,本人提出了在硝化工段对废酸进行二级萃取的观点,并对此进行了研究和实验。 1 实验部分 1.1 试剂和仪器 1.1.1 实验试剂 实验用废酸取自盐城市新浦化工厂硝基苯生产车间废酸高位槽内,废酸的各项指标如下: 外观:橙黄色半透明液体 硝基苯:约3500ppm 硫酸:69~70% 硝酸:1~2% 水份:27~28% 其它:1~2% 盐酸(分析纯);氢氧化钠(分析纯);苯(工业用);锌粉(分析纯);乙醇(分析纯);硫酸铜(分析纯);硝基苯(分析纯);亚硝酸钠(分析纯);氨基磺酸铵(分析纯);盐酸萘乙二胺(分析纯)。 1.1.2 主要实验仪器: 721型分光光度计[3]、数显恒温水浴锅、25mL具塞比色管、分液漏斗、电子分析天平等。 1.2 实验方法 1.2.1 硝基苯含量的测定 (1) 测定原理 在含硫酸铜的酸性溶液中,由锌粉反应生成的初生态氢,将硝基苯还原成苯胺,经重氮偶合反应生成紫红色染料,进行比色测定[4]。 (2) 浓度溶液的配制 硝基苯标准溶液 (1ml=10μg) 10%硫酸铜溶液(m/v) 5%的亚硝酸钠溶液(m/v) 2.5%氨基磺酸铵溶液(m/v) 0.5%盐酸萘乙二胺溶液(m/v) (3) 标准曲线的绘制 精确吸取硝基苯标准溶液(1ml=10μg),测定吸光度,绘制标准曲线 (4) 废酸中硝基苯含量的测定 吸取1ml萃取后的废酸于碘量瓶中,加1滴酚酞和适量的冰块(或用冰水浴)降温,先用浓碱中和,临近终点时,用稀碱滴定,不可用NaHCO3或Zn粉等能够产生气体的物质中和。中和后试样体积最好控制在50ml以内。向试样中加1:1盐酸5-10ml、10%硫酸铜溶液2-4滴、锌粉1-2克,摇匀、放置20分钟过滤,收集滤液于100ml容量瓶中,并用水洗涤多次,最后稀释至刻度, 精确吸取该溶液0、0.5、1.0、2.0、5.0ml分别置于五支25ml比色管中,加水至10ml,向上述各比色管中分别加1滴1:1盐酸溶液、1滴5%亚硝酸钠溶液,摇匀、放置10分钟,加0.5ml2.5%氨磺酸铵溶液,充分振荡,待气泡消失后,加1.5ml0.5%盐酸萘乙二胺溶液,摇匀、放置40分钟,在波长550nm处用10mm比色皿,以试剂空白为参比溶液,分别测定其吸光度,代入下式计算其含量,对结果取算术平均值。 废酸中硝基苯含量(ppm)= × 100 式中,m---由测得的吸光度值对应在标准曲线上求得的硝基苯量(μg); V---吸取该溶液的体积(ml)。 1.2.2 萃取实验 (1) 萃取原理 液—液萃取又称溶剂萃取,是利用原料液中组分在适当溶剂中溶解度的差异而实现分离的单元操作[5]。本实验中利用硝基苯在废酸中难溶而能与苯互溶[6]以及温度对溶解度的影响的特性,选择合适的温度采用二级萃取使废酸中硝基苯含量大幅降低从而达到生产工艺要求。 (2) 萃取步骤 在150ml的碘量瓶中加入废酸和苯各20ml,置于20℃水浴中恒温20分钟后取出,充分振荡15分钟,转入150ml分液漏斗中,静置30分钟后分出酸层和苯层,测定酸中的硝基苯含量。同样的操作但改变水浴的温度,分别置于30℃、40℃、45℃、50℃、55℃观察温度对萃取后的废酸中硝基苯浓度的影响,确定合适的温度后再寻找最佳的萃取剂的用量以便找到一次萃取时较合适的萃取温度和苯的用量。一次萃取后进行二次萃取。二次萃取的温度和一次萃取相同,但废酸为一级萃取分离后的。 2 结果与讨论 2.1 绘制标准曲线 表1 硝基苯标准溶液不同量时的吸光度

图一 标准曲线 2.2 萃取实验结果 表2 萃取时温度的选择

从表2可以看出,随着萃取温度的升高废酸中硝基苯的含量降低,但在45℃以上并没有明显变化,并且50℃以上萃取剂开始挥发,70℃左右会发生磺化反应,所以选择在45℃较为合理。 表3 一次萃取时(45℃)苯用量的选择

根据表3中的实验结果可知:一次萃取时废酸和纯苯体积比在1:1以后萃取的效果相近。虽然随着萃取剂纯苯量的增多,萃取的效果也越好,但从废酸中萃取出的硝基苯的量并不与所加萃取剂纯苯的量成正比。 表4 二次萃取时苯用量的选择

在进行二次萃取前,首先取150ml废酸和150ml纯苯,于45℃水浴下进行一级萃取,获取一级萃取后的废酸进行表四的二次萃取试验。从表四中实验数据可知,硝化过程中产生的废酸经两级萃取后,能取得良好的处理效果,即废酸中的硝基苯含量可降为50PPM左右,这样的废酸再经高温浓缩后,再经简单的处理即可达到国家排放标准。而且由表三和表四综合考虑可知,第一次和第二次萃取时萃取剂和废酸的体积比宜选择在1∶1较为合适,这样的比例关系可使得实际生产过程中用于萃取的纯苯量刚好与硝基苯生产中所需纯苯的量和产生的废酸量相适合,不至于造成作为萃取剂所用的苯多于硝化生产所需的苯。 3 结论 从减少苯耗、降低处理费用成本的角度考虑,以及小试的结果来看。在45℃下进行二级萃取,第一次萃取时废酸和苯的体积比为1∶1,第二次萃取时废酸和纯苯的体积比仍为1∶1,并且第二次萃取使用过的苯可作为套用苯在一级萃取中再使用一次,这样可充分发挥苯作为萃取剂的作用。由以上的实验结果可知,若在实际工业化生产过程中采用两级萃取工艺,可充分回收废酸中的硝基苯降低消耗,同时也可使得浓缩废水中的硝基苯含量大幅降低,稍作预处理后,即可达到国家排放标准。 参考文献 [1] Streitwieser,A.,Jr.Introduction to Organic Chemistry.MacMillan,New York, 1976,586. [2] 武志林.硝化过程清洁生产研究.化工环保,1997,17(1):40~43. [3] 武汉大学主编.分析化学实验(第四版).北京:高等教育出版社,1999,147~154. [4] 国家环保局<<水和废水监测分析方法>>编委会.水和废水监测分析方法(第三版).北京:中国环境科学出版社,1997,424~426. [5] 曾昭琼主编.有机化学实验(第三版).北京:高等教育出版社,2000,54~56. [6] 北京化学试剂公司.化学试剂目录手册.北京:北京工业大学出版社,1993,455. 来源:化学工程与装备-官方网站-创刊于1972 2022年第10期 在线投稿 >> |