作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

柴油加氢装置铵盐结晶问题分析与对策研究时间:2024-08-02 (陕西延长石油(集团)有限责任公司榆林炼油厂,陕西 榆林 718500)

摘 要:柴油加氢是制作精制柴油的关键技术之一,但由于其使用原料本身具有一定的腐蚀性,导致设备的实际运行操作状况较为苛刻,加之受到产量、负荷、运行环境等因素的影响,使得设备实际运转状况与原本的产品加工要求存在差异。在实际运行过程中,柴油加氢装置频繁出现铵盐结晶等问题,使得各部件出现沉积堵塞、腐蚀内漏等问题,极大影响设备的平稳运行。文章从铵盐结垢的产生现象和影响入手,分析铵盐结晶腐蚀机理,并重点做好预防及处置工作,有效延长设备的实际使用年限,以及设备的安全性。 关键词:柴油加氢装置;铵盐结晶;问题分析;对策研究

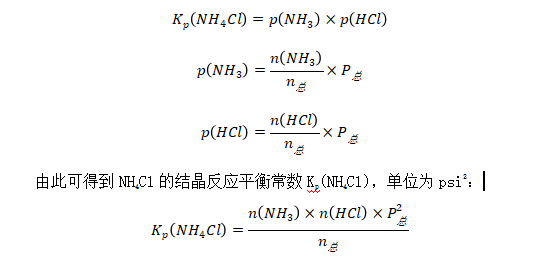

0 引言 在石油加工过程中,由于原料中含有大量的氮、硫、氯等离子,导致后续出现大量具有腐蚀性的HCl、NH3、H2S等产物,对热低压或热高压分离器的空气冷却器、高压换热器等造成极大影响,堵塞管道并产生垢下腐蚀,造成装置内原料的泄露,不仅浪费了大量资源,同时也会对生产人员及周边环境造成一定影响,引发各类安全生产事故问题。因此,分析柴油加氢装置产生铵盐结晶的原理、部位及危害,以此制定可行的防范措施已是各炼油厂的重点工作内容。 1 铵盐结垢产生的现象和影响 以某省炼油厂为例进行分析,在日常生产中极易出现高压换热器管程压降升高、换热效率降低等问题,通过相关技术人员开展全面检修可知,产生该现象的主要原因为生产原料在换热管束中发生氯化铵结盐沉积反应。首先,需将过滤后的原料通过加压泵送入原料油换热器进行升温,后与混氢/热高分气换热器升温后的混氢与进行混合,送入反应加热炉,达到工艺控制温度后送入加氢反应器进行反应。在反应器中,原料油和氢气在催化剂的作用下,进行加氢脱硫、脱氮、烯烃饱和烃精制改质反应。随后则需要将反应物送至热高压分离器、热低压分离器、热高分气空冷器、冷高压分离器完成汽、油、水的分离,同时在冷低压分离器、热低压分离器、热低分气空冷器进行冷凝闪蒸,最后得到的含硫含铵污水经减压后,送至污水汽提装置进行处理,在低分气冷却器冷却后,可送至低分气分液闪蒸,并进入低分气脱硫塔底部,经过低分气脱硫贫胺液泵进入顶部进行低分气脱硫,顶部出去的低分气去PSA制氢装置,底部出来的富胺液去再生装置。 从实际来看,换热器管程介质为含氢反应物,壳程介质为混氢原油。换热器以12Cr2Mo1R(H)+E309L、E347双层堆焊的形式制作壳体,利用32l不锈钢作为换热管材料,并用隔膜进行密封。在装置运行期间可知,该零件工作成效较差,在检修作业时发现此部分换热管管程出现较为严重的结垢问题,结合进一步化验可知,产物成分为铵盐。 1.1 换热效率变化及影响 某换热管在观测800天内的温度变化趋势,由上至下分别代表管程入口、管程出口、壳程入口及壳程出口。在正式开工前,该部件的壳程及管程温差分别为35℃及30℃,在设备运行约300天左右后,发现管、壳程的温差数值降低,该换热管的工作成效降低,在调查结束时,其壳程温差小于10℃。 通过分析以往的工作原理可知,壳程温差降低将使得原料无法加热到预定反应温度,进一步提高反应加热炉运行压力;而管程温差降低将使得热高压分离器空气冷却器的工作负荷升高,入口温度的提升将使得200℃以上的低压分离油直接进入硫化氢汽提塔,为装置的生产运行埋下安全隐患。 1.2 反应系统压降变化及影响 在经过800天的运行后,通过不间断收集各类信息数据可知,换热管管程及反应系统总压降分别升高约0.1MPa及0.3MPa,换热管的工作效率降低,反应系统压降提高,将使得循环氢压缩机处于负载作业状态,不仅导致能量的不必要浪费,同时也将增大装置故障风险[1]。 2 铵盐结晶腐蚀机理 柴油加氢装置在实际反应过程中会将原料中的氯、硫、氮等离子转化为HCl、H2S、NH3等产物。在原料流速小且低于标准温度的状态下将反应生成NH4HS及NH4Cl等副产物,并结盐沉积于换热管内壁,进一步造成管径堵塞,管程压降升高,影响装置换热效率。若是铵盐大量集聚管内且未及时清理,则将造成垢下腐蚀,引发原料泄露。从实际来看,铵盐的产生与其结晶平衡常数KP相关,各类铵盐的沉积量与HCl、NH3的浓度及反应环境压力成正比关系。若铵盐NH4Cl的结晶平衡常数一定,则可得到其沉积温度。若装置运行期间的反应环境温度小于结晶温度,则将出现NH4Cl结晶现象。其中,1psi取值约为6.89KPa。 通过查阅相关资料可知,NH4Cl晶体的形成与Kp系数的取值大小有关,具体计算公式如下:

其中,P总代表材料总压力,单位为psi,n总代表材料总物质的量,单位为mol,p(NH3)代表NH3分压,单位为psi,n(NH3)代表NH3物质的量,单位为mol,p(HCl)代表HCl分压,单位为psi,n(HCl)代表HCl物质的量,单位为mol。 通过收集装置的实际运行及检测数据,可计算得到较为精确的工艺运行参数,具体工艺参数如表1。 表 1 装置的工艺参数

将上表数据带入现有公式,可计算得到NH4Cl的结晶反应平衡常数约为8.9×10-3psi2。当NH4Cl的结晶温度约为200℃,可判断以NH4Cl为主要成分的铵盐结晶主要分布在换热器管程中,同理可计算得到NH4HS的反应结晶温度约为50℃,可判断以NH4HS为主要成分的铵盐结晶主要分布在换热器管程及出口位置。 在开展检修作业时,技术人员对结晶部位进行开盖取样检测,发现该部分堆积了大量的白色铵盐结晶,并出现较为明显的垢下腐蚀问题,通过实验室检测可知其成分主要为NH4Cl。由此可得到结论,造成换热器管程压降升高、工作成效降低的主要原因就是NH4Cl的大量沉积导致的管束堵塞[2]。 3 铵盐结垢处理措施 3.1 优化水洗方案 为有效解决NH4Cl结盐沉淀的问题,炼油厂大多选择注水的工作方式,可将氢气+无氧水或纯无氧水以连续或不连续的方式注入到柴油加氢装置中。其中,使用不连续的注水方式可有效减少企业的用水量,同时也可降低反应副产物酸水的生成量,满足节能环保的发展要求。但该方式可能会对现有装置的管道及零部件造成一定的腐蚀。第一,在不连续注水的条件下,盐酸氨的浓度逐渐饱和,在一定程度上将造成低合金钢及碳钢的腐蚀。第二,相关工作人员需彻底清除装置及管束中存在的铵盐,防止潮湿状态下的铵盐腐蚀管道。由此,在利用非连续注水方式进行作业时,应控制好注水时间、水量、操作方法等,并利用测量电导率等方式判断溶液酸性及氯离子浓度。在注水后,则需要及时将注水流程与常规工艺划分开来,防止出现酸液外泄问题。若是装置已经出现结晶问题并影响装置运行效率,则可使用以下两种方式进行处理,一是停止进料,待装置降温后在线注水清洗,其缺点是存在腐蚀泄露风险,但操作简单且对柴油加工效率造成影响较小;二是停工检修,更换全新的换热器,该方式耗时长,且影响企业生产效益。因此,炼油厂大多选择在线水洗的工作方式。 在该案例中,为防止反应生产的铵盐在低温下结晶堵塞热高分气空冷器管束,技术人员采用在热高分气空冷器前以单点注水的方式进行处置,将铵盐结晶融入水中统一排出。在铵盐结晶区间应保证连续注入5t/h以上的液态水,避免设备腐蚀问题进一步加剧。其中注水为脱盐水,自外界来,同时并入少量分馏塔回流罐的冷凝水,脱盐水与冷凝水一起进入注水罐,经注水泵注入热高分气空冷器之前,以此解决铵盐结晶问题。 3.2 优化监管系统 当前炼油厂生产的产品种类不断增加,在一定程度上对加工设备的要求不断提高,其运行负荷相应提升,将极易导致各类炼油装置发生故障隐患问题。由此,各炼油厂可依据现有管道分配特点设计专家在线监管系统,参考企业自身养护、检修、运行数据等打造电子数据库,确保对整个装置的现有运行状况开展全方位监管。但该防护工艺在设备注水等方面存在管理薄弱等问题,因此,相关技术人员可在原有系统框架的结构上增加日常管理模块,重点关注已发生腐蚀、结盐、沉积问题的设备,创新流动腐蚀状态监测模块。在全面检测腐蚀性离子浓度的同时,可设计在该工况下可采取的最佳注水方案,并有针对性地调整注水量,及时反馈装置腐蚀状态,做好铵盐结晶的提前预估及动态监控,结合专家及工艺优势,确保柴油加氢设备的安全、有序运行。 3.3 控制原料成分 一般来说,加氢柴油中的氯离子主要来源于原油,因此,技术人员可通过控制原料成分的方式从根源上控制好原油中氯的含量,避免氯离子对柴油加氢装置产生腐蚀影响。如中海壳牌石油化工有限公司就要求每克原油中有机氯的含量应小于1μg,且在200℃左右的生产环境下,每克原油中有机氯的含量应小于5μg。另外,加氢柴油中的氯离子浓度也与原油脱盐等工艺流程有关。由此,各炼油厂应积极改进现有原油脱盐工艺,以达到有效去除原料中有机氯化物的目的。此外,为有效降低氢气中蕴含的氯化物浓度,使其数值小于0.5μL,则需要引进高精度及高纯度制氢装置生产氢气,若是氢化反应期间每克生成物中氯离子含量大于1μg,则可利用脱氯设备提高氢气纯净度。需注意,该装置的需要投入大量成本,各企业应结合自身生产需要及实力合理选择生产设备。 3.4 引进先进材料 除了以上的铵盐处理方式,相关技术人员也可减少含氯辅助剂及添加剂的使用,进一步降低氢化剂中氯元素含量,从而降低水溶液中铵盐浓度。考虑到高温环境对于铵盐的水溶性的影响,相关技术人员可引进先进材料提高铵盐的溶解效率。如当前湖北省本鑫环保科技有限公司研发的BXH-112抑制剂,同时兼具防垢、除垢、防腐蚀等优势,相关工作人员无需停机维护即可实现装置清洁,操作简单高效。BXH-112抑制剂是一类全新的非氮聚合物型抗氧化剂,可提高NH4Cl的溶水性,避免其出现分散脱落问题。第一,若是浓度较低,可避免NH4Cl出现沉淀剥落,造成管束腐蚀;第二,可提高结晶结构稳固性及黏着力,避免因持续注水导致氯离子浓度升高,对装置造成损害;第三,在清理湿硫化氢溶液及NH4HS等物质时无需额外添加高压空冷系统;第四,原料中不含金属等有毒有害粒子,不影响产品质量[4]。 4 结论 对于炼油厂而言,为保证自身良好的经济及社会效益,应从源头入手,控制各柴油加氢装置中的铵盐析出量,保证设备运行的标准性及安全性,相关技术人员可利用优化水洗方案、优化监管系统、控制原料成分、引进先进材料等手段,全方位提高柴油加氢装置的抗腐蚀能力,尽量避免出现如原料泄露、火灾爆炸等安全事故,实现各炼油厂的长效、安全发展。 参考文献: [1]马文礼,何月伦,樊安宁,等.加氢高压换热器换热效率降低的分析及措施[J].炼油与化工,2020,31(3):33-35. [2]李锡伟,汉继程,缪磊,等.柴油加氢装置反应流出物系统注水措施优化与防腐建议[J].涂层与防护,2021,42(1):11-14. [3]王忠禹.汽柴油加氢精制装置的运行与优化[J].石油石化物资采购,2022(11):42-44. [4]孟祥宝,赵磊,王艳军.柴油加氢装置高压注水泵故障原因分析及治理措施[J].商品与质量,2022(17):28-30. |