作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

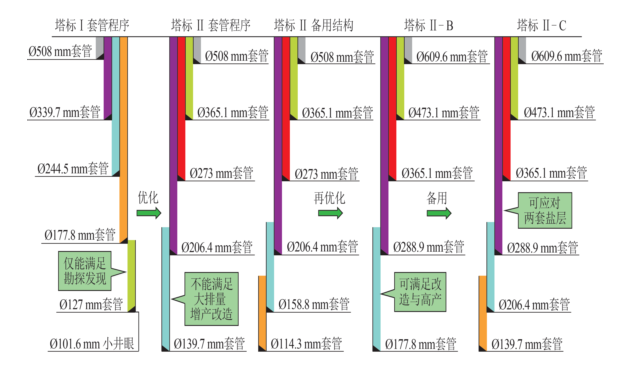

深井超深井钻井技术现状和发展趋势时间:2023-03-08 (陕西海山能源发展有限公司,陕西 西安 710000) 摘 要:国内塔里木盆地、四川盆地等地区勘察发现的深层与超深层油气田促使深井、超深井钻井技术成为当前油气田企业技术研发的重要方向,面对深井、超深井地层中存在的复杂地质结构、高温、高压、高含硫等问题,相关企业研发了一系列的钻井技术和工具,持续为油气田的开发提供助力。本文对深井超深井钻井技术现状进行了论述,详细介绍了调整井身结构、超深水平井钻井、油基钻井液、PDC与抗高温扭矩螺杆以及连续循环钻井等相关技术,对钻井期间的主要技术难点进行了论述,预想了钻井技术的后续发展趋势,以为相关单位人员提供参考。 关键词:深井超深井;钻井技术;钻井液;钻井工具 引言 深井超深井钻井技术的研究发展对于提升国内深层超深层油气资源的开发效率具有积极意义,能够有效缓解国内的能源压力,为能源改革发展提供助力。在“十三五”过程中,国内相关企业、研究院所、高校针对深层超深层油气资源开发了一系列钻井工具、钻井技术、钻井液,如密度超高的抗高温油基钻井液、抗高温扭矩螺杆、钻测固完一体化技术等,实现了8000m以上超深井的成功钻探。为了有效应对钻井过程中面临的高温、高压、高含硫以及复杂的地质结构,相关企业需要持续推进钻井技术体系的研究发展,为油气资源的深度开发提供可靠的技术支持。 1 深井超深井钻井主要技术难题分析 深井超深井中复杂的地质环境是油气田企业钻井期间面临的主要问题,坚硬的地层、复杂的压力体系、高温、高压以及高含硫的环境混杂在一起,给钻井作业带来了极大困难。在地质条件方面,深层超深层油气藏较多的塔里木盆地存在古老的地层结构,具有87°倾角的高陡构造、异常高压盐水层、4500m厚度的复合盐膏层、断裂破碎带、高压油气层以及厚度极大的泥页岩等;同样富含油气资源的四川判断则具有致密的陆相胶结地层,具有2.4压力系数的高压地层以及高压盐水层,种种复杂的地质条件甚至可能导致钻井期间的故障修复耗时超过1年,乃至于部分钻井任务无法完成[1]。 深井超深井的底部地层压力体系极为复杂,井身结构设计难度高,在众多压力系统共存的影响下更容易出现垮塌、漏失等异常情况,导致钻井期间的安全风险大幅度提升。 高温、高压环境的存在为钻井材料、工具、钻井液功能的稳定发挥带来了众多难点,部分深井、超深井内温度梯度可达4.1℃/100m,井底温度能够达到250℃以上,部分超深井地层压力甚至能达到170MPa以上,恶劣的温度与压力环境对钻井工具的高压、高温耐受性能提出了更高的要求,现存的较多钻井工具在此类环境中的故障率大幅度提升,而钻井液、水泥浆等材料在此类环境中也更容易出现沉降稳定性差、流变性差等问题,难以起到维持井壁稳定、堵漏、调控浆稠化时间的作用,导致钻井期间施工难度大幅度提升。 深井超深井地层岩石硬度普遍较大,部分区域甚至普遍存在2000-5000MPa的地层硬度,影响机械钻速的同时也降低了钻井效率;同时,二叠系火成岩易漏失以及志留系泥岩易坍塌等情况极易导致钻井期间发生卡钻、憋跳钻、漏失、坍塌等复杂情况,大大影响施工进度;部分地区存在5500m乃至更高厚度的砾石层,数百毫米粒径且含量极高的砾石增加了岩层的研磨性和抗压强度,对传统PDC钻头的使用寿命和钻井效率造成极大影响[2]。 2 深井超深井钻井技术应用现状 2.1 井身结构动态优化技术 由于深井超深井钻井过程中需要面临复杂多变的地质环境,科研人员针通过对钻井生产现状与地层压力表征、钻井风险识别与概率评估等进行了深度研究,实现了对井身结构设计合理性的有效评估,能够结合施工风险和地质环境多变因素实现对井身结构的动态优化。例如,在塔里木盆地开发超深井油气田时,传统的井身结构体系对于深度超7000m的钻井施工缺乏适用性,相关单位针对现场实际,对井身结构进行如图1所示的优化设计,实现了对压力系统多样化、复合岩层高厚度等特殊环境中井身结构的动态优化,满足了深井超深井钻井施工提质增效的工作需求。

图1国内某油田井身结构优化 2.2 超深水平井钻井技术 超深井水平井钻井是前期油气田企业所面临的技术难题之一,为满足钻井需求,相关单位对钻井工艺技术、仪器设备、工程设计方法进行了综合优化,构建了能够满足水平井钻井技术要求的技术体系。该技术体系实现了对地球椭圆定位技术的综合应用,有效解决了传统地图投影定位技术存在的地球椭圆弯曲变量考虑不充分以及固有误差难以消除等问题,将井眼轨道的精度提升至20m的状态;为了实现对实钻轨迹的测斜精度的有效提升,相关研究人员基于地磁场时空变化情况实现了磁偏角、测量时刻、测点空间位置等众多变量的有效分析,在超深水平井长期钻井过程中的实钻轨迹监测精度提升至10m级别;相关研究人员提出的交互式井眼轨道设计法解除了油气田钻井期间对井段组合方式和数量的限制,工作人员能够自由选取造斜率、造斜点实现对轨道剖面的快速设计;针对造斜工具与地层岩体进行了详细分析,阐明了井眼轨迹与两者之间的联系,井眼轨迹预测与控制算法也由此形成,实现了传统技术理论向实践应用的跨越,为钻井人员对深井、超深井内方位角、井斜角相关参数的预测以及工具面较等轨迹控制参数的计算提供技术支持;对于轨道方位在地层存在的各向异性、高陡构造等影响因素,相关研究人员提出了一种信息的漂移轨道设计方法,将自然造斜影响轨道纳入设计体系,满足了深井超深井钻井期间超高压影响下了轨道设计需求,减少了钻井成本也提升了工作效率;井眼轨道主法线较相关理念的出现有效解决了井眼轨迹与造斜工具相关参数的分析与表征难题,解决了传统算法存在的误差缺陷;研发的随钻测量仪器具备耐高压(约200MPa)、耐高温(约180℃)等特性,其具备的工具面与摩阻扭矩控制和超深硬地层裸眼侧钻相关性能满足了多口深井超深井钻井作业中的水平井轨迹高精度控制需求,为钻井工作的高效开展提供了有力支持[3]。 2.3 油基钻井液 油气田钻井作业的高效施工离不开钻井液的支持,相关研发单位近年来针对油基钻井液技术进行了深度研究,为满足深井超深井钻井需求,研究了高密度且高粘度的钻井液,实现了对降滤失剂、有机土、封堵剂、乳化剂、膨胀堵漏等材料试剂的综合应用,不仅解决了盐水侵与固相污容量限,也改善了钻井液的封堵性能、沉降稳定性能和抗高温性能,实现了深层超深层钻井期间的流形控制、堵漏、防漏、防塌等工作需求;有效解决了传统钻井过程中所面临的破碎带、高压盐水侵等地层结构钻井难题,提升了井壁在钻井期间的稳定性[4]。在实际应用过程中,该油基钻井液能够在8235m超深井、210℃高温以及2.68g/cm3高井密度中发挥重要作用,不仅解决的钻井效率与安全作业难题,也有效控制了材料成本。 2.4 PDC钻头与抗高温扭矩螺杆技术 由于深井超深井钻井期间不可避免地面临着火山岩、砂砾岩等高硬度地层结构的困扰,相关研究人员对现有的钻头制造工艺进行优化改进,研发了多种不同型号的PDC(非平面齿)钻头,实现了对传统脱钴工艺是有效突破,在封装处理金刚石粉料方面的技术方法也大幅度提升,所生产的钻头在脱钴深度方面达到了40%以上的增幅,同时也提升了40%的断裂韧性,有效解决了众多油田复杂地层钻井需求,其钻速相对同类机械增幅可达20%~250%,进尺增幅也大幅度提升[5]。PDC异型齿钻头、PDC微心钻头、耐磨混合钻头、牙轮PDC符合钻头、孕镶金刚石钻头等众多钻头工具分别提升了钻头钻井期间的地层吃入、岩性识别、破岩效率、切削冲击、研磨效果等相关性能参数,满足了88.9mm~914.4mm直径范围内各类井眼的钻井需求。在螺杆钻具方面,传统钻具为等壁厚形式,现有螺杆钻具的发展方向主要为等应力方向,钻具能够针对应力数值实现对橡胶壁厚的自然调整,实现应力幅值有效削减的同时,改善了输出扭矩和钻井效率,能够与油井钻井液实现良好配合,满足深井超深井的钻井需求。 某油田油井二开下部地层埋藏深、井温高,选用DBS生产的16mm齿FX55SX3型PDC和江钻H5LZ197*7.0-4G型抗高温螺杆,在提高机械钻速的同时更保证了螺杆钻具的安全。钻具组合为:250.88mmFX55SX3+197mmLZ+单流阀+177.8mmDC+248mmSTB+177.8mm无磁钻铤+177.8mmDC+139.7mmDP。钻井参数:钻压60KN,转速50rpm+LZ,排量32L/s,泵压16MPa,钻进过程中力求参数平稳,保证螺杆钻具安全。二开共使用钻头六只,一只牙轮、四只PDC、一只扭冲PDC,总进尺4469m,总纯钻时间641.5h,二开机械钻速6.97m/h。钻头使用情况见下表: 表1 某油井二开钻井期间PDC、扭矩螺杆工具使用参数

3 深井超深井钻井技术发展趋势 深层超深层油气资源的勘探开发是未来发展的主要方向,井筒工程相关技术将给予智能、安全、清洁、高效、经济和更深的方向发展,各类钻井工具、材料、工艺、设计方法和技术理论也将不断涌现,钻井技术将与信息化、智能化相关技术融合应用[6]。在朝着智能化方向发展工程,钻井相关工具设备的安全性、灵活性、种类、自动化水平将持续提升,智能化远程井口操作模式将成为操作井口的重要途径;针对高硬度的难钻地层,各类PDC异型齿钻头、复合钻头、智能化钻头、自适应钻头将得到持续优化,甚至能够在破岩过程中达到非接触式破岩的目标;对于井内复杂多变的压力系统,智能化、自动化技术的应用能够实现对压力的高精度调控;在测井、录井相关工作开展期间,随钻测量技术将得到进一步发展,多参数、耐高温、传输速率快等成为后续的重点发方向,旋转导向钻井将朝着智能化以及高造斜率的方向快速发展,实现对传统电缆测井的有效替代;在钻井液处理剂方面,未来将朝着环保、可回收利用、智能化、高效等方向发展,各类纳米级、耐高低温的试剂材料将持续涌现,有效解决井壁强化、堵漏方面的工作难题,实现与自动配件、闭环固控等相关系统的协调配合。此外,钻井软件相关技术也将持续突破,能够满足现场钻井作业的实时、可视化监测需求,推动钻井作业的智能化发展。 4 结语 综上所述,深井超深井钻井技术的研究应用对于开发国内深层超深层中丰富的油气资源具有重要意义,现阶段涌现出的井身结构动态优化技术、油基钻井液技术、PDC钻头与扭矩螺杆技术、超深层水平井钻井技术等能够有效解决此类地层存在的高温、高压、高含硫、厚盐水层、地层倾角大、压力体系复杂、井身结构复杂等难题,后续钻井技术也将持续基于现存的钻井难题朝着智能化、自动化的方向发展,实现对钻井施工安全、高效的持续提升。 参考文献 [1 ]章景城,马立君,刘勇,文亮,张绪亮,严运康,全健.塔里木油田超深井超小井眼定向钻井技术研究与应用[J].特种油气藏,2020,27(02):164-168. [2] 李宁,杨海军,文亮,张家旗,崔小勃,李龙,吴晓花,杜小勇.库车山前超深井抗高温高密度油基钻井液技术[J].世界石油工业,2020,27(05):68-73. [3] 丁士东,赵向阳.中国石化重点探区钻井完井技术新进展与发展建议[J].石油钻探技术,2020,48(04):11-20. [4] 刘彪,张俊,王居贺,李文霞,李少安.顺北油田含侵入岩区域超深井安全高效钻井技术[J].石油钻采工艺,2020,42(02):138-142. [5] 徐新纽,孙维国,阮彪,熊旭东,刘颖彪,杨虎.准噶尔盆地达巴松凸起超深井安全快速钻井技术[J].钻采工艺,2019,42(06):28-31+2. [6] 杨阳,李万军,周拓,王刚.国内外深井超深井对海外复杂地区优快钻井的启示[J].中国石油和化工标准与质量,2019,39(12):123-124. |