作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

海底管道清管装置排液流程改造实践时间:2023-02-25 (中海石油(中国)有限公司天津分公司,天津 300452)

摘 要:海上油田各平台间靠海底管线进行物流输送,根据海底管道完整性管理要求[1],需定期开展海管清管作业,然而针对低含水稠油管线清管时,清管装置排液效率低,对清管时效造成影响。为提高海底管线清管效率[2],通过在海管清管装置处增设固定排放流程和转液流程,在对清管装置内液体排放时,只需直接操作阀门并启动隔膜泵即可实现介质的转排,由于整个流程近似于闭式排放,即安全又高效。此项改造措施简单易操作,施工成本低,具有良好的推广应用价值。 关键词:海底管道;清管作业;清管装置;排放管线;流程改造

某海上自营油田,主要包括19座平台、1座终端处理厂、26条海底管道、13条海底电缆等设施,其中A中心平台需开展所辖16条海管的清管任务,仅2020年全年开展清管作业181次,清管任务繁重。A平台各海管清管装置均在下下甲板,无法通过现有流程对清管装置内液体直接排放至开排系统,影响作业效率,且存在安全环保隐患。 为了解决为解决上述问题,笔者与团队进行技术攻关,结合现场流程布置,设计出在海管清管装置处增设固定排放流程和转液流程,清管作业时效大大提高。 1 清管装置排液流程改造原因 1.1 清管装置排液存在的安全环保问题 传统的清管装置排液是依靠人工搬运集油槽至清管装置处,再连接转液泵进出口管线流程,通过隔膜泵将排放至集油槽内的液体转至地漏进入开排系统,转液期间需在地漏处安排专人看护。一方面,清管时人员需频繁的连接管线,搬运集油槽、气泵等物料,可能造成人员意外伤害,另一方面,转液依靠软管连接,且跨甲板转液,稍有沟通不畅,即易造成原油飞溅或落海的环保风险。 1.2 清管装置排液对海管清管效率的影响 受限于排放口离甲板位置较低,集油槽容积较小,只允许较小流量排放,排放时间长,导致清管工作时效较低;另外,由于低含水原油流动速度慢,从清管装置排出缓慢,而且对于含水低于30%的原油,隔膜泵的转液效率大大降低,甚至可能造成泵故障。 表1 清管作业环节时长统计

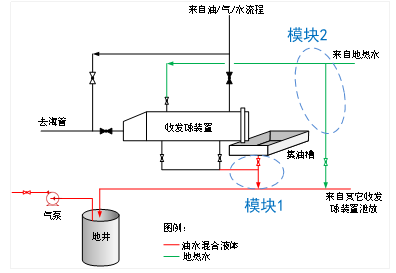

笔者选取5条不同含水原油海管,查阅2020年历次清管清管作业记录,统计出海管清管作业时长,对于整个海管清管时间中,管线连接和清管装置排放耗时占据整个清管时间60%以上,且含水越低,排放时间越长,严重影响清管作业时效。 2 生产流程改造 2.1 流程改造原理 2.1.1 清管装置集液设计和地热水冲洗设计 A中心平台下下甲板各清管装置排放口,最大离地高度为35cm,所在位置空间狭小,无法通过增大集油槽面积的方式增加集油槽的容积,只能采取小流量排放才能保证不发生溢油。新流程模块1设计利用管线将排放口引至深度1.5m的地井,通过法兰连接,避开了排放口离甲板面高度较低的限制,增加高度差,同时利用清管球的闭式流程增压,提高流体压差[3] ,即使将清管装置排放处球阀全开,也不会有溢油的风险。 考虑到管线内原油粘度高、主排放管线较长、流速慢等因素,在主排放管线最远端预留地热水接口,通过原油和地热水混掺,达到稀释介质降低流动阻力[4]的目的,同时将地热水管线连接在清管装置上闲置预留口处,用隔膜泵输送集油槽内排放出的原油时,通过模块2向清管装置和集油槽加入地热水冲洗置换清管装置,并对粘稠原油进行稀释(尤其在冬季气温低时),保证气泵转液顺利进行。

图1 清管装置排放流程模块化设计示意图

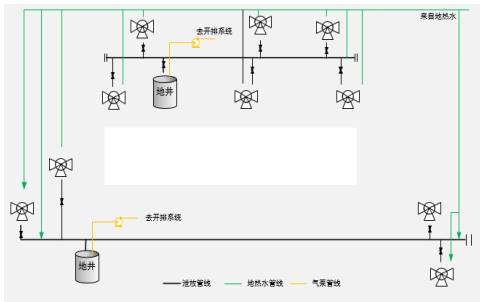

2.1.2 流程分区域化布置,满足10组清管装置排液 A平台下下甲板北侧布置有6台清管装置及1个地井,西南侧布置有4台清管装置及1个地井,根据各自与地井的相对位置,从最远端清管装置排放口处,布置两根主排放管线至对应地井,在主管线与其它清管装置相临处增加带法兰三通,并连接至排放口,即可实现所有清管装置排放需求。设计出输送排放介质及地热水的两种流程模块,其中6组连接至进入北侧地井的主管线,4组连接至进入西南侧地井的主管线,并在两个地井处分别固定布置一台隔膜泵,出口与平台开排系统流程连接。

图2 清管装置排放流程设计示意图 2.1.3 流程管线集中模块化设计 收发球作业时,将介质排放到自制的集油槽内,受限于清管装置流程走向和空间布置,需要制作出不同尺寸的集油槽才能满足作业的需要,设计利用甲板上的两个地井,优化管线走向设计,通过对排放管线模块化设计后,集中布置气管线、地热水源管线、排放管线固定,实现了不同位置清管装置的排放需求,减少了不同尺寸集油槽的使用,使用时只需要打开相关阀门即可实现转液需求,避免了人工搬运。 2.2 流程改造效果 改造完成后,4月20日在开展G平台至A平台原油海管清管作业中,验证北侧排放流程使用效果。结果显示,对该收球装置排放时,可以将排放阀门全开,达到最大排放流量,介质排放时间由之前的30min缩短至9min,作业人员由4人减至2人。 随后,陆续开展了其它海管的清管作业,通过多次清管作业对新排放流程进行的验证使用,累计开展20多次,发现对于低含水的清管装置排液效率提升明显,新改造流程达到了设计预期效果。

表2 新流程实施前后作业数据

基于A中心平台的成功应用,笔者与团队又将改造应用与所辖井口D平台的两条天然气海管中,通过实践应用,用地热水对于天然气海管的清管装置进行置换极为便利且安全,在减少作业人员和介质排放时间上取得了明显的效果,效率大大提升。 3 结论 1)为保证海上油田海底管道的有效输送能力,清除海管杂质,完成海底管道完整性管理指标要求,海底管线清管作业成为平台常态化工作,工作任务重、频次高,对海管清管装置安全快速泄压排液,是清管作业的一个重要环节,尤其针对稠油油田,受限于排放口流程,导致排放效率低,极度影响整个清管工作的开展。 2)通过流程改造后,由于整个流程近似于闭式排放,省去了人工搬运集油槽、气泵及管线连接的环节,将清管作业所需人数平均由4人减少至2人,清管装置内液体排放时长大大缩短(根据清管装置尺寸不同,最高缩短时长70%),省时省力,清管作业时效大大提高。 3)该改造方案可在依靠海管输送物流的海上油田中心平台应用,本项目的改造实践不仅仅是应用于低含水稠油管线清管装置,对于天然气管线清管装置的置换也有很好的效果,不但节省了大量人工时,同时减少集油槽和软管数量使用,避免了人工搬运出现意外伤害的风险,即安全又高效,具有广泛的推广应用价值。

参考文献 [1] 李希明. 海管完整性及风险管理技术介绍[J]. 科技风. 2017(24) [2] 邹航宇.输油管道清管作业标准化管理与探讨[J].石油石化节能. 2021,11(08) [3] 郭斌,蒋达国. 液体压强与流速关系演示实验的改进[J].湖南中学物理,2021,36(01). [4] 高海港,蒋尔梁,王煦,魏登峰. 温度及剪切速率对延长原油粘度的影响规律研究[J].广州化工. 2009,37(04)

第一作者简介:张庆晓(1987- ):男,汉族,山东烟台人,毕业于中国石油大学(华东),研究方向:油气田开发和开采相关工作。

来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||