作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

关于长输原油管道运行及原油调和的优化时间:2023-02-22 (中石油云南石化有限公司,云南 昆明 650399) 摘 要:随着全球石油炼化企业的发展,进口含硫混合原油的加工逐步成为各炼化企业发展的新趋势,进口含硫油无论是通过海运还是长距离管道输送的方式,都存在运输周期长,输送及调和难度大的问题,本文以某长输原油长输管道及配套加工炼厂为基础,分析长输管道运行及原油调和过程优化,为炼化企业平稳、长周期运行提供基础。 关键词:长输管道; 原油调和;运行优化

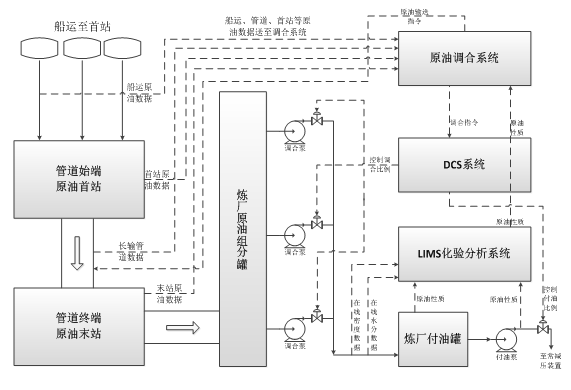

随着某长输原油管道项目顺利投产,标志着中国的东北(中俄原油管道)、西北(中亚原油天然气管道)、西南陆上(某长输油气管道)和海上(经过马六甲海峡的海上通道)四大油气进口通道的战略格局已初步成型,某长输油气管道缓解了中国对马六甲海峡的依赖程度,降低海上进口原油的风险。某长输原油管道的平稳运行对炼厂长周期安全、平稳运行起着重大的作用,本文以某长输原油管线配套千万吨炼厂加工为基础,分析原油调和及长输管道的优化运行。 1 长输原油管道基本信息 某长输原油管道项目起自境外的原油首站,经长输原油管道自边境进入中国境内,全长1418km。 1.1 首站 首站与新建30万吨级原油码头相邻,包含12×104原油外浮顶油罐,3台额定流量为1050m3/h的给油泵、3台额定流量为1050m3/h的输油主泵,主要负责接卸海运原油到港,储存并转输原油至原油管道。 1.2 某长输原油管道 长输原油管道分为两段,境外段全长约770.5km,管径Φ813mm。境内段长度605.9km,管径Φ813mm,支线42.8km,管径Φ610mm。某长输原油境外段管道共计充装38.7万立原油,境内段管道充装共计31.7万立原油。某长输原油管道正常运行工况下,自首站启输,至油种到达炼厂,需经过约23天时间。 2 储罐基本信息 2.1 首站储罐 首站设计12座10×104m3原油储罐。操作弹性为60%~130%。码头设置2条Φ914mm的来油管线。配置有30万吨级原油码头,配合远洋油轮到港卸船。 2.2 炼厂储罐 原油罐区设计10座10×104m3原油储罐,其中包含2个罐组和1个泵区,操作时数8400小时。年周转量为1000万吨,操作弹性为60%~130% 。原油末站来油经1条DN600管道,输送能力为1786 ~1807m3/h,结合首站12座10×104m3的库容,可满足远洋运输的储存天数。 2.3 中间储罐 边境罐区设置3座5×104m3原油储罐,设置3×1080m3/h给油泵,5×1080m3/h输油泵,主要用于接收某长输原油管道境外段来油,采用旁接罐运行模式。 3 原油管道运行及调和方案 3.1 长输管道运行及调和架构 某炼厂主要加工中东高硫原油,原油采购完成后需通过船运至中转首站,在首站通过长输管道按照特定顺序逐一输送单一或多种原油,原油经过管道进入炼厂之后将多种油品分罐储存。在炼厂内,根据常减压装置平稳运行的生产需求,将多种油品按照一定比例进行调合。通过化验分析数据及在线分析数据,修正调合比例,最终供炼厂装置加工一种性质稳定的混合油品,原油调和基本框架如图3-1所示: 图3-1原油调和基本框架图

3.2 原油调和关键指标 原油调和过程中,调和原油密度、各馏程切割数据、硫含量、酸值是作为调和控制的关键指标,多种原油调和过程中,各组分原油性质差别大,特别是生产初期,采购原油与设计原油差别较大,在调和过程,需对关键指标进行设防,严格控制一次调和率,以保证常减压装置进料平稳。 3.3 三种原油定比例调和及管道运行方案 3.3.1 输送方案的制定 长输原油管道运行情况较为复杂,船期、管道、储罐运行过程中不可预知性较大,在运行过程中输送方案的制定是运行的基础,制定的输送方案应遵循以下几点原则:1)、首站、分站、厂内原油罐区储罐罐容均在合理范围内;2)、输送顺序可以满足调和原油性质较为稳定;3)、输送顺序与船期、检修期等衔接合理。 (1) 首站及罐区储罐合理罐容分配 原油首站是船运卸港末端,同时,首站也是长输管道的起始端,厂内原油罐区是长输管道的末端,首站及原油罐区的罐容情况是原油输送及调和的重要控制因素,合理安排首站及原油罐区的罐容、罐空,才能合理的安排原油输送计划。 (2) 调和原油性质稳定 无论是管道输送方案选择还是调和方案的优化,最终都是为了满足常减压装置的进料指标合格且稳定,为提高原油调和的一次调和率,通常需设定原油调和关键指标及限定值。 原油调和过程中,通常设定原油的组分馏程、硫含量、酸值、密度、金属含量等指标为关键控制指标,根据实际加工工艺需求,区分各项指标的权重,调和过程设定过程控制优先层级,含硫含酸原油加工过程中关键管控指标为酸值、硫含量、组分馏程。 3.3.2 调和方案的制定 (1) 调和方式选择 目前国内大多数炼化企业均是加工混合原油,无论是管道输送还是海运至港口,原油的调和方式基本为两种: 1)单罐静态混合方式:利用油品密度差扩散理论,采用单罐沉降的调和工艺,原油依照先重后轻的原则,将待调和的原油分批从底部进罐线送入调和目标罐,各批次油品进入后经过沉降自然调和。此种调和方式一次调和率高,能耗小,调和过程可控性较大,但调和时间较长,且因是自然调和关系,静止后调和原油可能出现分层现场,混合不均匀。目前大多数沿海炼化企业均采用此方法。 2)静态混合在线调和方式:利用多台调和泵及静态混合器,多批次原油同时调入目标调和罐,多种原油在混合器和储罐内调和。此种调和方式调和时间较短,原油混合程度较高,但调和过程可控性较差,一次调和率稍低。目前炼厂采取的此种方式。 (2) 原油在线调和 采用静态混合调和方案,首先需初步核算原油调和比例,依据各组分的评价数据核算调和比例,根据初步调和比例计算的混合原油酸值0.288 mgKOH/g,硫含量1.727%,各组分馏程基本与上一阶段和设计原油组分馏程一致,调和比例基本判定合理。 在实际调和过程中,计算的调和比例为基本数据,实际调和还需要多方面的参数进行修正,以含硫油过渡期加工阿曼原油为例,阿曼原油评价数据酸值为0.55mgKOH/g,实际分析数据酸值为0.6-0.7mgKOH/g,远大于炼厂加工极限,实际管输及调和过程中,将酸值作为重点管控指标进行原油调和。将酸值作为最重要的关键指标进行管控,则返回调和比例中将阿曼原油调和量自20000立降低至15000立,此时,原油的硫含量稍有降低,各组分馏程数据也发生相应变化,在关键指标管控的前提下,此两项控制指标的波动则在可接收范围内。 3.4 多种原油调和及管道运行方案: 随着炼厂加工负荷的逐步提升及产品需求的综合考虑,炼化企业加工原油的种类也会逐步增加,后期将存在多种原油顺序到港、顺序输送及调和的工况,结合原油罐区组分原油罐罐容不足而只能进行三种原油调和的情况,需对多种原油管道输送及调和方案进行优化选择,根据实际不同产销需求及加工情况进行调整 3.4.1 等量替换方案 1)原则:存在多种原油需顺序输送工况时,且其中某两种(或多种)原油的各项性质指标接近,或某些炼厂加工过程的关键管控性质相近时,可采用等量替换的方案。 2)输送及调和方案:将性质相近的此两种(或多种)原油判定为一种原油,重新计算调和比例,按照新的调和比例安排此两种(或多种)原油与其他组分油间断输送,将除此两种(或多种)原油以外的组分油判定为关键组分油,此两种(或多种)在关键组分油前后分批次输送,厂内原油罐区接收过程中,若储罐有罐空则将多种原油分罐储存,若不能满足,则将此两种(或多种)原油混合储存,同时依据管道分析结果记录此两种(或多种)原油起止液位,将其作为一种原油参与原油调和。 3.4.2 混合输送方案 1)原则:存在多种原油需顺序输送工况时,无两种(或多种)原油性质相近时。某两种不同的原油到港时间接近且首站具备同时接收条件。 2)输送及调和方案:核算多种原油计划加工比例,明确其中某两种船期接近的组分原油的调和比例,将此两种原油在原油首站单罐单储,输送过程中,按照既定的调和比例同时输送此两种原油,利用长输管道23天的运行周期,将此两种原油在管道内充分混合,到达末站原油罐区后,依据原油快评数据将此混合油当作一种全新的油品,单罐单储,然后用于原油调和。 4 小结 1)长输原油管道运行顺序输送过程中,应当遵循把控关键控制指标,综合考虑船运周期、到港时间、管道运输周期、储罐合理利用等相关因素,以原油调和比例为基础,模拟初步管道运行输送计划,通过相关因素影响程度进行修正,最终完成输油计划的执行。 2)原油调和过程中,根据关键组分管控的优先级别,对主要管控指标设定内控值,以满足常减压装置稳定、长周期运行为基本原则,优化调和比例,同时,根据实际分析数据,对关键管控指标进行修正,优化调和比例。 3)多种组分原油顺序输送较为复杂,简单的顺序输送可能导致厂内原油调和性质波动大,甚至无油可调的情况,根据实际储罐能力,合理判定油品性质,及时调整加工计划,采用等量替换或混合输送等方式,将多种原油变为2-3种原油进行输送,可以有效的减轻因储存能力导致的输送困难。

作者简介:杨江聆(1990-),男 ,石油炼制中级工程师。 来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |