作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

生石灰全自动取样改造实践时间:2023-02-16 (湖南华菱湘潭钢铁有限公司,湖南 湘潭 411101)

摘 要:针对生石灰原有质检方式存在的不足,结合我厂现场生产设备情况进行了质检流程优化、进行取样设备自动化改造。实践证明改造以后不仅提高了质检效率和准确率,而且提高了生石灰质量。可以大大降低生石灰质检劳动强度与人工成本,取得了良好效果。 关键词:生石灰;全自动;取样;改造

前 言 烧结用生石灰粉是一种粉末状物料,遇水即发生化学反应而失效,因此生石灰的运输方式和质检的取制样都有特殊的要求,与煤、矿等原燃料大不一样。取样是生石灰检测的一个关键环节,取样操作直接影响到检测结果的准确性。国内生石灰粉质检取样方式各厂采取的方法都不尽相同,各有其自身特点,取样方式分为机械取样与人工取样两种方式。机械取样方式主要有:管道取样机取样、行车式取样机取样等。人工取样主要有:配料皮带上取样、车内取样、卸车管道内取样等。机械取样劳动强度低,工作效率高。其中行车式取样机取样的试样代表性差,且容易受人为因素控制,基本上已淘汰。而人工取样作业时间长、试样代表性不强,作业环境很差,也受人为因素影响,逐渐被机械自动化取样所替代。湘钢炼铁厂有四个烧结车间四个配料室十五个石灰配料斗槽,烧结用生石灰几乎全部外购。生石灰质检取样方式采用的是人工在配料槽小皮带上手动取样的方式。由于各烧结车间相距较远取一趟样耗费时间长,工作环境较差,安全隐患多。人工取样受工人操作习惯、生产节奏、卸车方式等因素的影响因而导致生石灰质量结果与实际质量出现偏差,造成双方的质量异议较多。因此,对生石灰质检进行系统的分析研究与改进,提高检测准确率是非常必要的。 1 取样介绍 1.1 取样标准简介 我厂烧结用生石灰粉参照国标中的生石灰粉取样方法制定了相应的取样方法。国标中规定了三种生石灰粉取样方法。一是袋装取样法:采用专用取样管抽取份样。从每批袋装的生石灰粉中随机抽取10袋,将取样管从袋口斜插到袋内适当深度,取出一管芯石灰。每袋取样量不少于500g,取得的份样立即放入容器中密封保存。二是散装车取样法:采用专用取样管抽取份样。在整批散装生石灰粉的不同部位随机选取10个取样点,将取样管插入石灰适当深度,取出一管芯石灰,每份样量不少于500g,取得的份样立即放入容器中密封保存。三是输送机口或包装机出料口取样法:采用专用取样铲抽取份样。从一批流动的生石灰粉中,有规律地间隔取10个份样,每份不少于500g。取得的份样立即放入容器中密封保存。 1.2 人工取样方式 根据生石灰供方单位供货品种和数量不同分配固定的斗槽卸车贮存。人工取样由取样人员到烧结配料室每一个斗槽的配料小皮带上用取样器取一个子样,现场密封后统一带回质检站存放保管。根据取样规则在每隔一定的时间间隔到每一个斗槽取一个子样,再将组批时间段内若干子样合成一个大样作为该单位当批次试样,然后进行制样送检。 1.3机械取样方式 行车式取样机通过移动小车控制取样钻头伸入生石灰罐车内,由上到下钻取试样,可每车钻取若干个子样。根据组批规则将所取全部子样合成一个大样,然后进行制样送检。代表该批次所有生石灰质量结果。 1.4 原取样方式的问题 我厂烧结生石灰粉原有的取样方式曾采用过人工取样和机械取样两种方式,但都存在一定的不足。人工取样采用的是针对每个生石灰槽位在槽底配料皮带上按一定的时间间隔人工用试样铲取一个子样,再将一天的子样合成一个大样。若取样时间间隔太短则工人劳动强度大,若取样时间间隔太长,对于吨位较小的车有可能在两趟取样时间间隔内其物料已配用完而取不到该车的样,且人工取样由于由人力运送原因,取的样量也受到限制,不宜过重,取样代表性也受到影响。机械取样采用的是对车取样,经取样机钻头在槽车顶部开口处垂直向下钻取试样。机械取样样量可以放大但由于无法取到其他封闭位置的试样,存在较多的取样死角,所以试样的代表性也不强,而且存在质检把关的漏洞。 2 自动化取样改造 2.1 自动取样流程 各供方生石灰粉由封闭的槽罐车运输进厂,连接生石灰粉槽打灰管道用压缩空气打入配料斗槽内。每一个斗槽固定对应一个供方一个品种生石灰粉。配料时开启斗槽下放灰阀和配料小皮带,按量配用进入总配料皮带上。在每个配料小皮带上安装一台自动取样机,自动取样机按设定时间间隔进行自动完成取样,样品自动收集到试样箱内的样桶内。试样管理人员定时收集、封签试样后交由制样人员制样后送检。 2.2 自动取样系统 自动取样系统包括集中控制系统、取样控制机构、试样收集装置等。如图一所示。

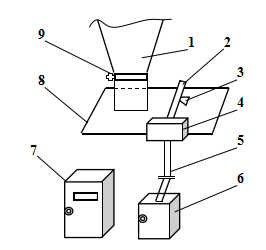

图一 自动取样机示意图 1、生石灰斗槽 2、取样臂3、取样铲 4、取样臂控制装置5、下料管6、试样保管箱 7、集中控制柜 8、配料小皮带 9、调节阀门

2.3 自动取样工作原理 生石灰由槽罐车运输到配料斗槽现场,连接专用卸车管道用压缩空气打入斗槽内贮存。配料时开启自动取样系统,取样铲在取样臂带动下相对于配料斗小皮带运行方向旋转截取物料,然后取样臂头部抬升一定角度后取样铲上物料落入空心取样臂内并沿内壁滑落到取样臂控制机构内的下料漏斗,再经漏斗下溜管进到试样保管箱内的试样桶,然后取样臂下降恢复原始状态等待下一次取样。取样臂的抬升、旋转、复位等动作由集中控制柜内PLC控制,取样时间间隔、旋转角度、抬升角度等可根据取样的需要进行设定。 3 改造后的特点与效果 1、优化人力资源,人工取样需要每班两人四个班组进行倒班作业总的取样人员配备至少8人,改用全自动取样后只需两人每天定时收集去试样便可,不需要倒班的取样人员,收样可由管理人员或其他人员兼顾,大大地降低了人工成本。 2、取样时间间隔可任意调节,根据产量大小合理设定,取样时间间隔由原来的几个小时调节到现在的半小时以内,子样数大量增加,大样的重量也相应的成倍增加。因此试样代表性显著提高了,能更准确反映出生石灰质量情况。 3、全自动取样可有效堵塞质检漏洞。减少了人工取样过程中人为的影响因素,杜绝了供方以次充好、弄虚作假的操作空间,大大降低了质检廉政风险。 4、改善了岗位人员作业环境。生石灰配料槽位置粉尘量大,环境条件恶劣,全自动取样改造后收样人员只需要在收样时进入现场,大大减少了对职工的粉尘伤害且降低了劳动强度。 5、能及时准确地反映出生石灰的质量导常,督促了供方提高和稳定产品质量。自2018年对全部斗槽进行全自动取样改造后,经过几年的运行外购生石灰质量得到了很大的提高和稳定。对比分析2017年至2021年的生石灰质量,其CaO、活性度、CaO稳定率都有大幅度提高。如下表:

4 结语 生石灰质量检测的改进是一个系统工程。自动化取样改造是只是其中一个环节,全自动有效地提高了试样的代表性,减轻了工人劳动强度,在生石灰质检把关方面得到很大提升。根据我厂实际对人工取样方法进行分析探讨,从操作标准、操作管理、工具使用等方面着手进行全面改进,达到了提高检测准确性,维护供需双方的利益,取得了良好的效果。该取样装置改造存在的不足之处是只能对打入槽内的生石灰进行取样,不能单独对车取样,因此需对每个供货单位固定相应的槽位进行打灰,并在管理方面采取相应措施避免混打槽和错打槽的现象。此次全自动取样改造未考虑视频监控与远程控制技术的结合,现场取样机出现故障后不能及时报警,也不能远程重启或停机处理,未考虑自动包装,这些都是后续可优化改造的地方。

作者简介:祁美良(1971—),男,汉族,湖南省湘潭市人,本科,湖南华菱湘潭钢铁有限 公司技术质量部资源与环境研究所工程师,研究方向:铁前工艺基础研究

来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |