作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

汽蒸罐D30501蒸汽倒窜致反应失活异常分析及处理时间:2023-02-13 (中国石油化工股份有限公司镇海炼化分公司化工部,浙江 宁波 315207) 摘 要:汽蒸罐D30501是环管工艺聚丙烯装置一台关键设备,目的是通过加入蒸汽和氮气使残存在聚丙烯中三乙基铝、催化剂等失活,低分子物蒸发脱除。2019年镇海炼化聚丙烯装置汽蒸器气相出口管线出现堵塞,造成压缩机PK30501因入口压力低跳停,处理过程中又出现蒸汽倒窜致反应器失活造成异常扩大。本文从D30501出口管线堵塞原因和反应失活原因2个方面进行分析和总结,制定相应措施,为以后能够及时处理类似异常提供可借鉴的方法。 关键词:聚丙烯;失活;汽蒸罐;堵塞

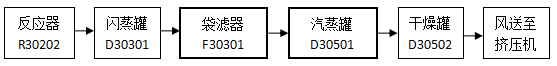

中石化镇海炼化分公司Ⅱ聚丙烯装置年产30万吨聚丙烯本色粒料,采用国产化的Spheripol第二代环管聚丙烯工艺技术,采用串联双环管反应器加气相反应器。2010年2月10日投料,4月投用共聚反应器后,使装置产品结构进一步优化。近些年,随着新产品的生产开发,装置在汽蒸、干燥单元新问题也随之出现,对装置平稳运行产生了一定影响,本文通过对异常的分析和总结,制定相应措施,为以后能够及时处理类似异常提供可借鉴的方法。 1 聚丙烯汽蒸工艺简介 从环管反应器中排出的聚合物浆液进入闪蒸罐D30301,聚合物经过高压闪蒸脱气,低压脱气,大部分丙烯单体已经回收利用,粉料接下去进行汽蒸干燥,风送至挤压机造粒。粉料主要流程如下,本次异常涉及到袋滤器F30301和汽蒸罐D30501两个系统。

循环气过滤器F30301是袋式过滤器,聚丙烯和烃类单体一起进入F30301。经F30301过滤后的气体在塔T30302中用烃油和脱活剂的混合物进行洗涤,以彻底除去夹带的粉末和降低循环气中的烷基铝含量。离开T30302的气体经E30304冷却、D30304除沫后,用PK30301A/B压缩至1.9MPa以上,送入塔T30301返回反应系统。 自F30301的聚丙烯,仍吸附有1%(m/m)的烃类单体(主要是丙烯+丙烷),依靠重力流入至汽蒸罐单元,通过引入蒸汽使残留的催化剂失活,并除去大部分的烃类。汽蒸后的气体经过一个旋风分离器S30501除去夹带的聚合物细粉。气体经洗涤塔T30501洗涤后送到汽蒸废气压缩机PK30501中压缩后回收。 2 异常现象分析及措施 2.1 异常现象过程描述 2019年2月1日13:27尾气压缩机PK30501因入口压力低跳停,操作班组联系现场将PK30501出口PV512后三通切火炬后重新启动,又因入口压力低跳停,此时PK30501出口压力PIC501由0.01上升至0.02MPa,全开系统排放阀PV501,PIC501压力仍无下降趋势,中控判断S30501至T30501管线堵塞,马上联系现场对旋风分离器S30501进行反冲。 13:30 F30301底部下料阀LIC311上升至100%,因F30301至D30501压差PDALL313报警I304动作,LV311关闭,中控立即将HV311切排,I304旁路,打开LV311进行下料。 13:32因F30301料位高造成 I313动作,FV326、LV401、HV403关闭,同时丙烯压缩机PK30301B因入口压力低跳停。13:57 PIC501降至0.01MPa,现场能够听到明显的气流声音,且现场管线振动较大,可以判断S30501至T30501管线已被冲通,现场发现T30501水池中有大量细粉,排出的粉料含油量较大,现场开大T30501补水,并将细粉及时捞出。 13:57 中控将HV311切回,14:05 启动PK30301B。14:32 启动PK30501,运行正常。 14:23~15:13 共聚反应器R30401压力逐渐上升,调整料位及其他参数仍未见好转,压力逐渐上升至1.46MPa。 14:23~16:52 环管系统反应活性突降,一环密度DIC241降至473kg/m3,一环温度TIC241降至66.5℃,二环密度DIC251降至460kg/m3,二环温度TIC251降至67.3℃,期间调整丙烯维持环管密度,开大E30204、E30205蒸汽。16:00 丙烯泵P30302出口切至T30701进行脱水,并联系化验分析AC11(泵P30302出口丙烯)、AC14(丙烯储罐D30302出口丙烯)水含量,中控调整催化剂冲程至50%,并提高三乙基铝流量FIC111至7.5kg/h,开大尾气排放阀FV323、FV702、FV425。17:00 化验分析AC11数据为35.6mg/kg、AC14数据为13.7mg/kg,水含量超标,确认系统内催化剂因水含量超标活性下降。 18:00 环管反应活性逐渐上升,同时AC11、AC14水含量持续下降。19:00 逐渐调整工况至正常。 2.2 异常现象原因分析 本次异常原因主要为S30501至T30501管线堵造成PK30501因入口压力低跳停。班组在处理中认识不足造成异常波动扩大,反应器带水。 因入口压力低造成PK30501跳停在2019年1月份也曾发生一次,过程、原因较类似,但有2个不同点。 (1)PK30501入口管线堵塞程度不同。1月份D30501出口管线堵塞时最高压力到0.077MPa,低于F30301压力;而2月份D30501最高压力到0.23MPa,耗时28分钟管线冲通,处理时间长。 (2)2月份PK30501跳停后,F30301料位迅速升高至满料位,总控HV311切排,切排后F30301压力迅速降低,而1月份HV311未切排,F30301压力稳定。 2.2.1 S30501至T30501管线堵塞原因分析 对S30501至T30501管线堵塞原因分析如下。 (1)查看PK30501入口压力低低联锁值为-0.001MPa,与2010年2月《乙烯工程装置联锁预报警值及联锁值清单》一致,而2008年版的DCS监控数据表中联锁值为-0.1Bar,相差十倍。经确认,实际联锁值设置有误,正确的联锁值为-0.1Bar。联锁值设置时减少了十倍是造成PK30501易跳车的主要原因。 (2)随着装置新产品的不断开发生产,尤其是2017年、2018年后低气味、高熔指产品逐渐放量生产,装置也面临着新的、未知的风险,对汽蒸单元的要求提高了,实际生产中却未对该系统进行相应的调整。S30501实际生产时已接近满负荷运行,影响了其旋风分离的效果,实际有可能直接走短路,造成细粉被夹带从S30501顶部带出,而且高熔指产品中小分子成分较多,易发粘,烃油与细粉粘合在一起,也会影响旋风分离器的分离效果,造成了细粉在S30501内部及其上、下部出口管线内积聚,造成了S30501至D30501管线的阻力增加。 (3)现场检查发现S30501进出设备本体上的部分管线未加保温,D30501至S30501处的伴热管线不热。气温自1月31日开始降温,降温幅度8℃,D30501至S30501的温度指示TI504温度下降至91℃。保温不良加上温度降低后可能造成S30501的细粉流动性变差,部分细粉及低聚物在S30501及其管线上积聚,造成了S30501至D30501管线的阻力增加。 2.2.2 蒸汽倒窜原因分析 D30501内部蒸汽倒窜至F30301系统的原因主要为D30501压力高于F30301,装置原始设计有I304联锁,即F30301与D30501差压低低,LV311关闭,以防止蒸汽倒窜。班组在压力倒挂的情况下打开F30301底部下料阀LV311,操作时也没有发现蒸汽倒窜异常,未及时采取必要的流程切换,最终造成反应活性下降。另外,HV311阀门的密封性能也较为重要,假设班组联锁未切至旁路,而HV311阀门内漏也极有可能造成蒸汽反窜造成反应活性下降。 2.3 异常现象处理建议 D30501因其出口管线堵塞压力增加后,为了保证其出口堵塞管线能顺利冲通,蒸汽流量不可以减少,增加蒸汽流量有助于出口管线的冲通。对干燥器D30502设计压力为0.05MPa,理论上有可能造成其压力超出设计值,因此D30501需要控制有一定的料位,对LV501阀门不易手动短时间开大。另外班组要加强对D30502的粉料取样监控,适当调整D30502系统参数,如增加热氮温度,增加氮气流量,保证粉料干燥效果,避免粉料带水造成挤压机出现发泡白色粒子,甚至挤压机“放炮”停车。在保证D30501压力持续上升的过程中,对S30501底部辅助蒸汽或者氮气间歇、多次反吹,对PK30501出口三通切换至火炬排放,安排现场重复开启,便于堵塞管线的及时冲通。 若D30501压力升高后造成I304联锁动作,LV311关闭,F30301料位持续上升,因此要及时HV311切排,在I304联锁复位后再安排F30301拉低料位。根据排放罐D30602的容积计算,HV311切排最长时间为2.5小时,若D30501出口管线无法冲通,因根据实际情况及时安排S30501内部高压水枪清理,前系统降低负荷运行。根据排放时间和检修时间确定是否需要停车处理。 D30501压力持续走高,蒸汽有可能进入F30301,因此考虑第一时间将回收丙烯切至700#进行脱水,安排加样分析丙烯中水含量,水含量高则考虑停PK30301暂停丙烯回用。 3 思考与总结 (1)加强对联锁的管理。联锁是保证装置安全稳定运行的关键,管理上首先要保证联锁值的正确性,尤其是在装置原始开工期间,假如在原始开工时联锁值就设定错误,在装置正常运行后的联锁确认是很难发现这些错误,最终造成的危害也是巨大的。 (2)班组对异常的学习要加强,技术人员对异常原因分析要彻底,异常的处理措施要落实。针对D30501出口管线堵塞连续出现了2次,而在2月份出现异常时,班组没有第一时间确认PK30501入口压力低跳停的主要原因,造成了处理时间延长。 (3)装置经过多年运行,保温、蒸汽伴热、疏水器运行情况能力都是变差的,这些部分也是装置管理的薄弱环节,很难被发现,若是没有定期维护,很容易出现管线保温不良。 (4)聚丙烯装置对水的容忍度很低,要求控制在2mg/kg以下,而D30501蒸汽倒串至反应器,或者PK30301换热器内漏造成回收丙烯带水的风险也确实存在,因此考虑在F30301出口管线或者PK30301出口管线增加一个在线水分析仪并增设报警是有必要的,便于操作人员能够及时发现异常,做出相应处理。 (5)随着新产品的开发,尤其是高熔指产品,装置运行中部分系统的瓶颈也日益显现,因此要针对性的在操作上或者设计上做相应的变更,以满足装置平稳运行的要求。比如操作上增加定期冲刷D30501出口管线,对S30501底部增加三通阀,便于通氮气反吹,设计上则可以考虑增加S30501的处理能力等。

参考文献 [1] 翁贤华.Ⅱ套聚丙烯装置工艺技术规程[M].镇海炼化出版社,2018. [2] 翁贤华.Ⅱ套聚丙烯装置工艺流程图[M]. 镇海炼化出版社,2014. [3] 洪定一.聚丙烯—原理、工艺与技术[M].北京:中国石化出版社,2005. 来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |