作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

智能非金属敷缆连续管的夹持力学性能研究时间:2023-02-06 (中石油江汉机械研究所有限公司,湖北 武汉 430000)

摘 要:随着低产低效井、定向井和环境敏感区井比例不断增多,急需改变现有常规采油作业模式,通过无杆采油技术可有效提高采油系统效率,安全环保,节能潜力巨大。但由于常规油管进行无杆采油,作业效率低,劳动强度大,安全风险高、环保难控,将智能非金属敷缆管应用在无杆采油中,可以解决电缆安装复杂、油管易蜡堵、效率低等难题。为进一步提高采油效率,结合连续管作业技术,连续管采油修井一体化作业机应运而生。常规连续管作业机注入头是针对钢制连续管,智能非金属敷缆管的夹持性能是否满足注入头设计要求成为了迫切需要解决的问题。本文通过注入头台架试验,将2-7/8"敷缆管和2-7/8"钢制连续管设置为试验样本,通过改变夹持块对数和加载力,得到敷缆管摩擦系数变化曲线,所得结论可为科研设计与工程应用提供重要支撑,具有较强工程指导意义。 关键词:敷缆连续管;钢制连续管;夹持性能;注入头;台架试验 中图分类号:TQ×× 文献标识码: A 基金项目:中国石油天然气股份有限公司《连续管采油作业一体化技术现场试验》 项目号:2020F-48 第一作者简介:李帅(1993-),男,贵州毕节人,汉族,工程师,硕士研究生,毕业于武汉理工大学机械工程专业,目前从事连续管装备、井口附件设计等工作。通信作者:李帅,同上。

自连续管作业机在油气田领域大范围推广应用之后,涉及作业工艺范围也随之扩大,因连续管自身小、长、整等优势特点,在钻井、采油采气、气举、冲砂洗井等方面逐渐占据市场[1]。随着低产低效井、定向井和环境敏感区井比例不断增多,急需改变现有常规采油作业模式,通过无杆采油技术可有效提高采油系统效率,安全环保,节能潜力巨大。但由于常规油管进行无杆采油,作业效率低,劳动强度大,安全风险高、环保难控,将智能非金属敷缆管应用在无杆采油中,可以解决电缆安装复杂、油管易蜡堵、效率低等难题[3]。结合连续管作业机特性,为进一步提高采油效率,连续管采油修井一体化作业机应运而生。常规连续管作业机中,注入头通常针对钢制连续管进行开发,智能非金属敷缆管的夹持性能是否满足注入头设计要求成为阻碍该项技术推进的关键问题[4]。本文通过注入头台架试验,将2-7/8"敷缆管和2-7/8"钢制连续管设置为试验样本,通过改变夹持块对数和加载力,得到敷缆管摩擦系数变化曲线,所得结论可为科研设计与工程应用提供重要支撑,具有较强工程指导意义。 1 敷缆连续管概述 智能非金属复合连续管(敷缆连续管)是一种新型的无杆采油管线,主要由智能内衬层、纤维增强层和外保护层构成。智能内衬层可选用高密度聚乙烯(HDPE)、聚酰胺(PA)、聚苯硫醚(PPS)等材料,内嵌动力电缆、辅热电缆、信号线或光纤。纤维增强层主要由芳纶纤维和玻纤带构成,增强层承担智能管工作时的内压和轴向载荷。外保护层则在运输、作业、生产过程中起保护功能[5-8]。敷缆管主要有以下特点: 1、抗结垢抗结蜡,保温性能好; 2、内嵌电缆能有效避免磕碰、卡缆等问题; 3、质量轻,耐腐蚀性好,寿命长; 4、内表面光滑,流动阻力小; 5、单根长度可达3000米,无接头,大大减小作业时间; 6、内置光纤或信号线,能实时掌握井下液位、温度及潜油泵参数; 7、可内置辅热电缆,能有效解决高含蜡井析蜡堵管问题。 2 试验台架力学校核 试验过程中,连续管通过销轴固定在台架上,为避免销轴承力不足导致试验失败,需提前对试验系统进行力学校核[11],设计符合受力条件的销轴。本次试验中敷缆管受力参数如表1所示。 表1 敷缆连续管受力参数

销轴采用42CrMo材质,其屈服强度为930MPa[12],为优化设计,预设圆柱销轴与矩形销轴两种形式,通过计算对比选择其一。其中圆柱销轴根据:

计算得出结果如表2: 表2 圆形、矩形销轴计算结果

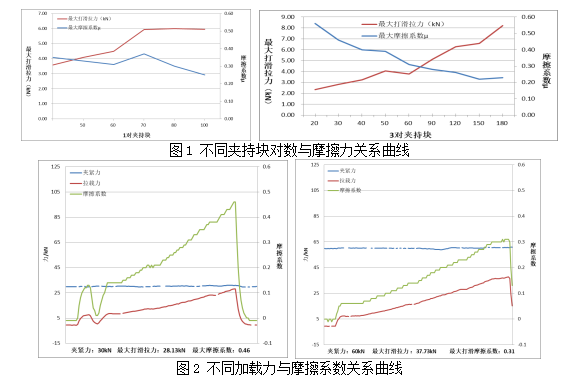

根据计算结果,试验中设计尺寸高度为24mm,宽度38mm,长度100mm,销轴孔为4mm的矩形销轴。 3 敷缆管夹持性能台架试验 3.1 试验步骤 (1)将试验敷缆连续管用记号笔做好序号标识,用数显游标卡尺检测每根试验连续管的圆弧直径做好尺寸数据及外观检测记录,同时准备一根钢制连续管用作比较分析。 (2)将整套试验夹持块在试验台架上装配好,检查试验台架各连接管线连接正确无泄漏。 (3)将试验管在试验台架中放置好,并用白色记号笔做好夹持方向的标记,设置夹紧力依次为2MPa、4MPa、6MPa、8MPa,每组夹紧力依次对应4t、8t、12t、16t、20t的提升力及4t、8t、12t、16t、20t的注入力。(如若连续管打滑,将以打滑时的力进行记录)。 (4)根据力的大小从低到高逐次进行提升和注入试验,观察每组试验中两种连续管的起下情况并记录当出现打滑时各项力所对应的数值,同时拍照记录打滑后连续管表面的磨损情况,通过计算得出对应摩擦系数,绘制摩擦系数曲线。 (5)试验时如未达到预定载荷就发生拉载打滑现象,即刻将试验停止,检查两种试验连续管表面有无明显的打滑损伤,若无明显的打滑损伤则调整力值大小进行下一组试验,若出现明显划痕等将使用备用连续管进行试验。不同夹紧力试验后观察敷缆管与钢制连续管表面受损情况,如图2所示,同时记录敷缆管试验过程中的打滑现象,如图3所示。 3.2 试验数据处理 试验过程中,按照夹持块对数为1对、2对、3对分别进行了不同加载力下的夹持试验,同时记录最大摩擦系数以及最大打滑力,得出不同夹持块对数与摩擦力曲线关系如图4所示,同一夹持块对数下不同加载力与摩擦系数曲线关系如图5所示。

为了解敷缆管最大抗拉能力,设置3对夹持块后加载拉力,在保证不打滑情况下,逐渐将拉力增大直至敷缆管被拉断,当最大拉力为80KN,敷缆管断裂。 4 结论(结束语) 通过对比同一夹持块对数、不同加载力下敷缆管摩擦力变化曲线与不同夹持块对数、同一加载力下敷缆管摩擦力变化曲线,以及相同试验条件下敷缆管与钢制连续管摩擦系数、表面损伤情况,得出结论: (1)相对钢管,敷缆管校正能力较差,材料易发生弯曲形变,且不容易通过夹持校直,试验安装及拆卸困难; (2)对摩擦曲线与力的曲线图,可以直观看出敷缆管摩擦系数相对钢连续管较小; (3)随着夹紧力增大和夹持块数量增加,最大打滑拉力随之升高,到达一定程度时摩擦系数趋于稳定,稳定摩擦系数为0.25; (4)当拉载力达到80KN时,敷缆管中间开口插销孔处被拉断,但敷缆管内嵌入铜丝在管身拉断时并未断裂; (5)当单对夹持块夹紧力超过80KN时,会对敷缆管表面造成不可恢复的损伤;单对夹持块夹紧力超过100KN时,会将敷缆管最外层夹碎;一对夹持块夹紧力超过120KN时,敷缆管被夹处会明显变形颈缩; (6)单对夹持块力在一定的夹紧力下,相比较于多对夹持块均布的相同夹紧力时,单对夹持块能提供的最大打滑力较大,在不夹伤敷缆管表面的情况下摩擦系数能达到0.3~0.35。

参考文献: [1]李帅,刘怀,陈钊.基于Fluent的吹扫装置效率主要参数分析[J].辽宁化工,2021,50(09):1362-1366.DOI:10.14029 [2]袁文才,杨高,刘寿军,杨志敏,胡志强,柳庆仁.碳纤维连续抽油杆夹持技术[J].石油机械,2021,49(01):124-131.DOI:10.16082 [3]胡志强,刘寿军,袁文才,杨高,刘菲,段文益.注入头夹持块夹持性能研究及结构优化[J].石油机械,2019,47(12):69-74.DOI:10.16082 [4]郑伟.注入头的发展现状及系统载荷分析[J].中小企业管理与科技(中旬刊),2018(10):155-156.. [5]周志宏,彭雄文.连续管与夹持块干涉的应力应变分析[J].长江大学学报(自科版),2018,15(11):71-74+8.DOI:10.16772 [6]马卫国,卢雷,王刚,李金洪,梅雪松,杨毅成.基于AMESim的连续管注入头夹持力动态特性研究[J].石油机械,2018,46(05):65-70.DOI:10.16082 [7]卢雷. 连续管注入头夹持系统动力学特性研究[D].长江大学,2018. [8]侯伟,刘传友,浮昀,石婷,孙威,王敏娜. 复合连续敷缆管采油技术探索实践[C]//.第十七届宁夏青年科学家论坛石油石化专题论坛论文集.,2021:197-199.DOI:10.26914. [9]肖显云,黄大勇,肖磊.敷缆管井质量可靠性探索[J].石油工业技术监督,2019,35(10):26-28+33. [10]王鹏飞,蒋朝阳,沈松,邢剑锋.浅谈光缆敷设技术[J].信息通信,2012(04):211-212. [11]余家利. 连续管注入头夹持块力学研究[D].长江大学,2017. [12]袁文才,刘旭辉.连续管夹持块表面材料摩擦性能研究[J].硅谷,2013,6(04):143+82. 来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||