作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

抽油机杆管偏磨机理分析及治理对策研究时间:2023-02-04 (大庆油田有限公司第四采油厂,黑龙江 大庆 163000)

摘 要:针对抽油机在长期运行中易出现杆管偏磨的问题,结合大庆油田抽油机杆管偏磨现象,分析了抽油机杆管偏磨机理,并重点提出了一些治理抽油机杆管偏磨的对策,通过综合应用这些治理对策取得了较好的防偏磨效果,延长了抽油机杆管使用寿命,提高了抽油机运行效率。 关键词:抽油机;杆管;偏磨机理;原因;对策

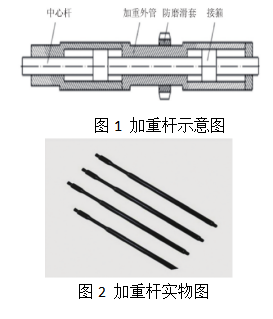

1 油田杆管偏磨现状 杆管偏磨维护的工作量占总维护工作量的近1/3且杆管年报废达10%以上,因此杆管偏磨产生的断、裂、露等问题,会降低抽油效能,减少有效生产时间,严重影响了油井的生产效益。以大庆油田来说,在现场对90口游梁抽油机进行检查,发现存在许多的杆管偏磨现象,其中35口在抽油杆接箍及本体由严重的偏磨,有的井甚至出现磨穿油管。在对偏磨位置分析时发现偏磨最严重的位置位于离泵体上方400米左右的位置,在35口偏磨严重的井中,有21口在此位置发生偏磨。调查发现随下泵增加深度,偏磨问题越来越突出,由于此问题,多口油井抽油杆产生断裂问题。杆管偏磨问题已经普遍存在,其危害极为严重,已成为制约油田开发中后期高效稳产的重要矛盾,需要引起足够的重视。如何有效治理偏磨是油田必须解决的课题,本文中在分析磨损的前提下针对此提出有效改进措施。 2 抽油机杆管偏磨机理研究 杆管长期偏磨会造成杆管的工作效率降低和繁多的维修,降低油田的正常生产,对相关企业造成经济损失。在通过对杆管偏磨机理分析后,发现机械磨损和腐蚀磨损是产生此问题的关键所在。 油杆磨损的原因有很多,主要是由于机械磨损。主要的影响因素有:(1)井身偏斜导致偏磨。斜井主要是指井的斜角较大,水平位移大,或者方位角大的井,在这类型油井中,由于井眼的弯曲,导致杆管井筒自然接触摩擦磨损。油井井斜或套变时,虽然抽油杆在重力的作用下,工作过程中是垂直的,但是由于位于井筒内的油管本身发生了偏移,同样会出现偏磨。(2)杆管受压弯曲。抽油杆是一个带有中和点的细长柔性杆,在杆柱的中和点以上受到拉力,不发生屈曲现象;在中和点以下,杆住会受到压力作用,当轴向压力逐渐增大时,抽油杆柱将在油管内发生屈曲的现象,导致杆管出现偏磨问题。(3)油管弯曲、杆柱震动。在油管下放时,操作人员操作环境受限以及局部载荷过大等问题,很有可能产生失误导致油管受力载荷过大而出现弯曲。抽油杆柱在上下运动中对油的液压冲击会产生一定的液压振动,另一方面,变速运动机受到交变载荷作用下会使抽油杆柱也产生振动,这些振动叠加起来会对杆施加一定载荷使抽油杆受力弯曲、偏磨及断裂。 腐蚀磨损使油杆磨损的另一主要原因,主要是在随着油田开发的开发过程中,油液中的含水量上升、矿化度增高,对油杆产生越来越大的影响导致偏磨。主要的影响因素有:(1)抽取油液中含有较多的如硫化氢之类的腐蚀介质,矿化度较高,导致油杆和油管腐蚀。(2)缝隙腐蚀。由于在受压腐蚀的环境下,金属会更加容易发生腐蚀。油液流经油杆油管缝隙和接口处进行冲刷时,在恶劣的环境下,会加速腐蚀的产生,造成油管的外螺纹老化。(3)油液的含水量过高。这里主要是指高含水阶段,随着开采时间的增加,油液的含水量增加,水本身就和金属反应发生腐蚀,同时由于高含水阶段产出液的润滑性能差,会导致杆管间的摩擦系数变大,同一接触压力下的磨损会更加严重,另外高含水产出液比重较大,单位体积液体对柱塞的反作用力也较大,会加剧对杆的冲击。(4)杆管自身材料不达标。 3 治理措施 国内外研究人员防偏磨的技术思路主要有杆柱配套优化以减轻偏磨、杆管表面强化以耐磨耐腐蚀、无杆采油方式以消除偏磨。配套技术原理主要有扶正、旋转、加重,以达到防偏磨的目标。 3. 1 扶正技术 抽油杆扶正器采用杆管隔离不接触的思路扶正抽油杆,是较为普遍的扶正手段。经过测试,接箍式扶正器比起扭卡式扶正器具有更好的效果,相对比而言接箍式扶正器可以避免产生窜位、刮落等问题。抽油杆直径小于接箍式扶正器径向的直径,油液在在流过扶正器时,油液的过流面积会减小,流动阻力上升,下冲程阻力变大,所以一般在大排量抽油机中使用较少。 3. 2 旋转技术 旋转防偏磨技术主要原理是利用特殊装置收集在上下运动抽油杆过程中产生的一部分能量,并在一定限度内转化为抽油杆和油管所使用的旋转能量,抽油杆和油管在能量的推动下进行一定范围的旋转(每日抽油杆旋转3~5圈,油管旋转4~6度),由上下运动的摩擦转变为旋转运动的摩擦,来以此防止过多杆管局部磨损,避免了抽油杆断裂。泵挂深度大、沉没度低的油井更推荐此种技术。 3. 3 加重技术 在下冲程中抽油杆的中和点下部会产生弯曲现象,导致杆管偏磨。为了减小这一现象以降低偏磨,通过增加加重块或合理使用加重杆使抽油杆在下冲程中自身的重力大于向上的阻力,从而使中和点下降,扩大中和点上方的拉伸长度,减小油杆的变形长度,减小“失稳”发生的可能性,最终达到减少杆管的偏磨。加重杆示意图和实物图如下图1、2所示。

3. 4 表面强化技术 表面强化技术是通过技术手段增强杆管部分表面的强度、刚性及耐磨度,通常使用的手段为增加抗磨图层,主要使用在推油杆双向保护接箍和超高分子内衬油管处。新型材料抗磨图层不仅具有非常好的抗磨损能力,而且可以大大降低杆管的摩擦系数。采用强化的双向保护接箍具有的寿命能达到普通接箍的二十倍之上。内衬油管通过采用超高分子技术,有效降低了杆管接触的摩擦系数,具有良好的保护性能,在实际生产中具有不错的效果。 4 组合式防偏磨措施 基于采出井较为复杂的工作环境,采取单一的防偏磨措施往往不能满足实际生产中的需要,可能需要采取多种防偏磨措施,才能达到较为理想的效果。根据现场的实际状况,组合使用治理技术,可以有效延长维修期。为了研究组合式的特点,分别对不同组合式对低产和高产偏磨井进行测试,分析其实际效果。 4. 1 加重杆+接箍扶正器 对于低产偏磨井,采用加重杆和接箍扶正器组合使用。下表一为加重杆、接箍式扶正器组合下杆管的免修期情况。如图可知,在采用组合措施后,偏磨井的免修期平均增加了182天,防偏磨效果明显增强。

4. 2 加重杆+双向保护接箍 对于高产偏磨井,不适合采用扶正器,采用加重杆和双向保护接箍组合使用,避免产出液运动,过流面积减小。该组合下杆管表面光滑,摩擦系数低。采取组合措施后,偏磨井的免修期平均增加了264天,最长免修期达到近400天。 针对低产和高产偏磨井,所采取的相应组合式防偏磨使得二者平均免修期285天延长至516天,扩大了近一倍,大大延长了偏磨井的免修期,达到了理想的使用效果。 5 结束语 井身结构、油杆运动特性、抽油泵泵径、泵挂深度等因素都与抽油机杆管偏磨有关。井身偏斜会造成杆管偏磨,抽油杆在下冲程时“失稳”也会产生杆管偏磨,抽油泵泵径及泵挂深度变大也都会加剧偏磨出现。为了避免产生偏磨现象,可应用相应防偏磨技术及装置,根据实际情况,还可对防偏磨装置进行组合使用,以实现提高油田开采效率、降低生产成本的目的。

参考文献 [1] 杨小平,霍轩,石璐,刘超.关于抽油机安装维修问题的思考[J].设备管理与维修. 2021,(06):61-63.

作者简介:纪海鹏(1991- ),男,锡伯族,山东德州,大学本科,助理工程师;研究方向:装备、资产方向。 来源:化学工程与装备 - 官方网站 - 创刊于1972 2022年第12期 在线投稿 >> |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||