作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

影响催化裂化装置汽油收率因素分析时间:2023-01-28 (中国石油化工集团有限公司安庆分公司,安徽 安庆 246000) 摘 要:催化裂化增产汽油是炼化企业多产汽油的重要途径。受全球新冠疫情影响,市场对汽油需求量骤增。为缓解市场压力,安庆石化提出增产汽油目标。结合安庆石化催化裂化装置(Ⅲ套)近一年的生产状况,分析催化裂化反应温度、催化剂以及原料性质等因素对汽油收率因素的影响,利于指导装置增产创效。 关键词:催化裂化;汽油收率;反应温度;催化剂

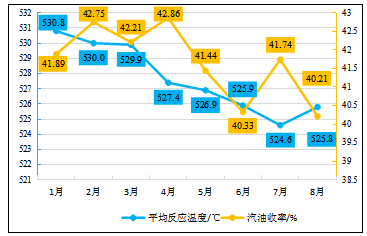

中国石化安庆石化公司Ⅲ催化装置(2.0 Mt/a)采用石油化工科学研究院开发的增产丙烯、多产异构化烷烃的清洁汽油生产工艺(MIP-CGP),其采用两个反应区结构,即第一反应区、第二反应区:第一反应区以裂化反应为主,采用较高的反应温度和较短的反应时间,有利于促进原料中的大分子烃裂化生成汽油组分;第二反应区以芳构化和异构化等氢转移为主,采用较低的反应温度和较高的剂油比。该工艺具有原料来源广、汽柴油等轻质油收率高、裂化气体中C3、C4收率高等优点,被众多炼厂采纳。 安庆石化Ⅲ催化装置依托MIP-CGP工艺,为适应市场需求,增产汽油,对生产工艺做出了系列调整。本文结合该装置近一年生产状况,从反应温度、催化剂以及原料性质等方面对汽油收率进行分析。 1 反应温度对汽油收率的影响 催化裂化反应温度作为调节反应深度主要变量之一,通过对反应温度进行适当调整来增产汽油十分关键。催化裂化是吸热反应,提高反应温度有利于反应的进行。而且反应温度受到再生催化剂循环量的影响,提高反应温度的同时也增加了催化剂的活性中心,进一步增加反应深度。延安炼油厂为提高汽柴比,对FCC装置多产汽油方案进行分析调整,反应温度在(492±1)℃时具有最大的汽油收率。结合安庆石化Ⅲ催化装置从2021年1月至8月反应温度的变化对汽油产率的影响进行分析。 从表1-1可以看出,Ⅲ催化装置4月份的反应温度为527.4 ℃,具有最大的汽油收率42.86 %。根据表中数据,绘制反应温度-汽油收率双折线图1-1。在3月至6月份,随着温度的增加,汽油收率表现出先增大后减小的趋势,在4月份反应温度527.4 ℃时,汽油收率达到最大值42.86%。另外,在7月份汽油收率突然升高,是因为轻污油返提升管回炼所导致的。根据催化裂化反应的正碳离子反应机理,随着反应温度的增加,反应深度提高,使得产品中C3、C4占比增加。但并不是反应温度越高越好,当反应温度过高,热裂化反应占比逐渐增加,使得C1、C2组分增加,反而降低汽油收率。因此,1月至3月反应温度较高,干气收率相比于4月份较高。 表1-1 1月至8月生产状况

另外,从上表中可看出4月份反应温度在527.4 ℃时具有最小的干气收率4.10%,以及最大的汽柴比2.92。上述装置生产数据及分析表明,反应温度在527.4℃对提高汽油收率是有益的。

图1-1 反应温度-汽油收率 2 催化剂对汽油收率的影响 催化剂性能对汽油收率影响较为明显,提高催化剂活性,转化率升高,有利于增加汽油收率。但转化率过高会导致汽油的选择性下降,生成大量的气体和焦炭。因此,选择与装置生产要求相匹配的催化剂至关重要。中国石化燕山石化采用ZCG-1型增产汽油FCC催化剂,结果表明:该催化剂能适应催化裂化原料重质化和劣质化性质的改变,具有较强的裂化能力、抗重金属污染能力,具有较高的汽油选择性,掺渣比为51.26%时,汽油收率达到48.80%,比使用VRCC-1催化剂提高约6个百分点,经济效益显著[5]。 安庆石化Ⅲ催化实行增产汽油策略以前采用中国石化催化剂有限公司长岭分公司提供的CGP-CAQ2型催化剂。为适应市场需求,Ⅲ套催化在10月13日更换由长岭分公司提供的增产汽油新配方催化剂。现统计未使用新配方催化剂与使用新配方催化剂后的生产数据,如表2-1所示。 表2-1 新配方催化剂使用前后产品分布

从上表可以看出,在使用新配方催化剂后,汽油产率由42.25%提升至43.88%,提高了1.62个百分点。可知,新配方催化剂对增产汽油是有效的,归因于其本身催化活性的增加以及对汽油选择性的提高。而且,液化气、柴油以及油浆收率出现不同程度的下降。另外,总液收率也提高了0.8个百分点,也说明了新配方催化剂相较于CGP-CAQ2型催化活性有所改善,有效的提高了目的产品收率。同时,汽油烯烃含量降幅较大从23.80%降至18.20%,可知新配方催化剂使得氢转移反应加剧,芳烃含量有所提高,研究法辛烷值RON从93.2降至92.5。 3 原料性质对汽油收率的影响 原料性质对汽油产率有直接影响,原料油掺渣比对增产汽油是一重大挑战。原料的掺渣比增加会使催化裂化进料苛刻度增加,从而影响到汽油收率。现根据Ⅲ催化装置在11月份的生产状况分析掺渣比对汽油收率的影响。表3-1为对应的产品分布状况。 表3-1 11月Ⅲ催化裂化装置产品分布

从生产数据可知,在反应温度为527℃附近时,掺渣比的降低,有利于汽油收率的提高。下半月进料掺渣比降低1.5个百分点,汽油收率提高0.26个百分点,汽柴比增加,总液收率基本不变。另外,汽油烯烃及芳烃含量也出现轻幅下降,归因于原料油中重油含量减少以及反应温度波动影响所造成。 4 其它因素对汽油收率的影响 4.1 粗汽油馏程对汽油收率的影响 拓宽粗汽油馏程有利于提高汽油收率。随分馏塔顶温升高,进入粗汽油中重组分增加,使得粗汽油终馏点上升,馏程变宽。但分馏塔顶温的控制取决于粗汽油干点,目前国家标准(GB 17930-2016)规定汽油干点不大于205℃。在实际生产中,应结合汽油干点控制分馏塔顶温,在干点合格的前提下,拔高分馏塔顶温,增产汽油,目前装置分馏塔顶温控制在124.0~125℃。同时,分馏塔顶压力降低也有利于增产汽油。但分馏塔顶压力的频繁调整会造成反再系统压力波动,不仅影响装置平稳运行,也受限于气压机工况。 另外,降低轻柴油与粗汽油的重叠组分也能增产汽油,生产中通过提高柴油抽出层温度,使汽柴组分得到精准分割。目前柴油抽出层温度控制在235℃左右。 4.2 稳定塔操作对汽油收率的影响 稳定塔的作用是对稳定汽油、液化气进行分割,并保证稳汽蒸汽压合格,属于精馏操作。在实际生产中,会有部分汽油组分进到稳定塔顶的液化气中,将这部分汽油组分以及少量的C4组分压到汽油中将有利于提高汽油收率。这可通过降低塔底温度、提高塔顶压力来实现,但受限于汽油蒸汽压指标要求。汽油饱和蒸汽压随轻组分增加而增加,目前装置控制目标不超过72KPa。因此,在保证汽油蒸汽压合格的情况下,可通过降低塔底温度、提高塔顶压力来提高汽油收率。 5 总结 通过对安庆石化Ⅲ催化装置近一年的生产状况,分析了影响汽油收率的主要因素,得出以下结论: (1)随着反应温度的增加,汽油收率逐渐增加,反应温度在527.4℃时,具有最大的汽油收率为42.86%。同时也具有最大的汽柴比(2.92)及最小的干气收率(4.10%)。 (2)在更换新配方催化剂后,汽油收率提高1.62个百分点,烯烃含量含量降低5.6%,总液收率提高0.8%。新配方催化剂相较于CGP-CAQ2型催化活性增加,产品分布得到改善。 (3)掺渣比降低1.5个百分点,汽油收率提升0.26%,一定程度上提高了汽油收率,并保持总液收率基本不变。 (4)在保证产品合格以及装置平稳运行的前提下,通过拓宽粗汽油馏程、降低轻柴油与粗汽油的重叠组分、提高稳定塔顶压力及降低塔底温度等操作来提高汽油收率,以期装置效益最大化。 参考文献: [1] 景丽, 杨珊珊. 石科院MIP系列技术工艺专利分析[J]. 中外能源, 2021, 26(03): 60-67. [2] 刘宗强, 王国辉, 陈述卫, 等. 催化裂解制丙烯工艺技术应用总结[J]. 齐鲁石油化工, 2013, 41(03): 211-215. [3] 李子国. MIP-CGP技术在重油催化裂化装置上的工业应用[J]. 广州化工, 2021, 49(07): 124-127. [4] 贺凤杰, 邓洪平. 延炼2.0Mt/a催化裂化装置多产汽油方案[J]. 石化技术, 2019, 26(06): 18-19. [5] 刘晓. ZCG-1型增产汽油催化裂化催化剂的工业应用[J]. 石油炼制与化工, 2015, 46(03): 29-33.

|