作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

旋转填充床液体磺化剂磺化烷基苯的实验与数值研究时间:2023-01-12 (江苏金桐表面活性剂有限公司,江苏 南京 211500)

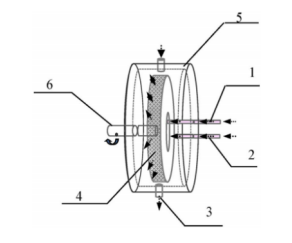

摘 要:本文介绍了在旋转填充床(RPB)反应器中烷基苯磺化合成烷基苯磺酸盐的建模和实验研究。一些重要操作和反应器参数的影响,如RPB反应器的转速、液体流量、SO3考察了磺化剂摩尔浓度、反应温度和RPB填料厚度对烷基苯磺化率的影响。大部分预测的烷基苯磺化率与实验数据吻合较好,偏差在12%以内。实验和数值结果表明,通过优化RPB转速和总反应物液体流量,降低磺化剂中SO3浓度和适当提高反应温度和RPB填料厚度。 关键词:旋转填充床;磺化剂;烷基苯;反应温度 0 引言 烷基苯磺酸盐作为一种重要的化工原料,广泛应用于工业洗涤、强化油回收和化工生产等过程中。烷基苯磺酸盐主要由烷基苯经三氧化硫(SO3)磺化合成,虽然过去发烟硫酸和硫酸被广泛使用,但至今仍未完全摒弃这一作用。目前工业上制备烷基苯磺酸盐的两条主要路线是气体SO3磺化和液体SO3磺化。前一条路线通常在搅拌釜反应器(STR)或降膜反应器(FFR)中以稀气态SO3为磺化剂进行。该路线最棘手的问题是产品部分炭化和大量尾气由于磺化剂的反应活性有限而被处理。后一种路线,使用液体SO3磺化,由于产生的废物少和和磺化剂的较高反应活性。 1 实验部分 1.1 原料 烷基苯分子量323~381(平均分子量357.7),密度0.871 g/mL,粘度19.2 mm2/s(40℃),购自南京品奥石油有限公司。-芳烃48%(含二烷基苯),双环芳烃27%(含二苯基烷烃),三环芳烃15%,多环芳烃5%,不明芳烃4.4%。硫酸(55-60 wt.%),然后与1,2-二氯乙烷(1,2-CH2ClCH2Cl,纯度>99%,北京化工有限公司)溶剂混合作为磺化剂。本研究中使用的其他化学品为分析纯,由北京化工有限公司提供,未经任何进一步处理。 1.2 实验仪器和程序 实验装置示意图如图1所示。RPB反应器主要由填料转子、固定壳体、进液口和出液口组成。转子的内径和外径分别为50 mm和142 mm,轴向长度为35mm。反应器用不锈钢丝网填充,孔隙率为0.90,比表面积为500m2/m3。

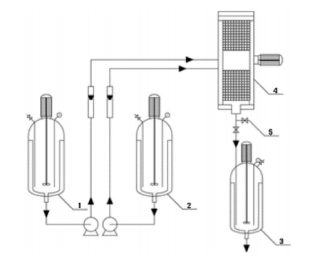

图1.烷基苯磺化反应的RPB示意图 1、2、液体入口和分配器;3、产品出口;4、填料和转子;5、冷却水夹套;6、轴 磺化实验装置如图2所示。SO3与1,2-二氯乙烷混合储存在罐1中,烷基苯储存在罐2中。罐1和2中制备的溶液通过液体入口泵入RPB反应器并通过RPB中心的液体分配器中的3个孔(直径为1.5mm)喷入转子的内边缘作为分散相。通过RPB填料的流体被扩散或分裂成非常细小的液滴,螺纹和薄膜受到强剪切力的作用,显着加强了流体元素之间的微混合和传质。在此过程中烷基苯和SO3溶液混合反应。最终产物被RPB的内壁捕获从出液口排出。烷基苯的体积流量为6.4 L/h~38.4 L/h。SO3的体积流量根据其初始浓度和摩尔比调节SO3对烷基苯的保持1.反应罐、产物罐和RPB反应器均采用水套包裹,可用于控制合成过程中的温度[3]。

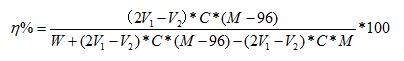

图 2. 烷基苯磺化实验装置示意图 1、烷基苯罐; 2、磺化剂罐; 3、产品罐; 4、RPB反应器; 5、RPB反应器取样位置. 1.3 分析方法 采用表面活性剂行业中烷基苯磺化比的标准分析方法(ASTM D 4711-2009)。该方法采用甲醇环己胺溶液滴定剂对甲醇样品的混合物进行非水电位滴定。有两种滴定法 滴定过程中的终点:第一个终点是硫酸和磺酸的一个质子的中和;第二个终点是硫酸的剩余质子的中和。那么产物中烷基苯磺化的比例ƞ,可以是 计算如下:

式中V1、V2分别为第一终点和第二终点的滴定剂消耗量。C为滴定剂摩尔浓度,W为样品质量,M为烷基苯磺酸盐的平均分子当量。在未老化的RPB中反应后测量。 1.4 建模 RPB中SO3溶液磺化烷基苯是一个混合反应过程。为了清楚地解释RPB合成过程的强化机理,采用聚结-再分散模型来描述RPB中的混合和反应过程。在聚结-再分散过程中,任意两个液滴随机聚结,然后破碎成两个大小和物种浓度相同的液滴。聚结概率P定义为参与聚结的液滴数的百分比-再分散过程,是RPB中末端效应区和体区不同的一个重要模型参数。在末端效应区,液体与填料之间的相对速度值处于较高水平,导致液体的严重破碎效果。因此,末端效应区对微混合有显着贡献。而在RPB的主体区域,液体的切向速度转子中的时间与填料中的时间几乎相同。因此,聚结概率大大减弱。因此有必要在模型中在末端效应区和体区使用不同的P。 RPB中磺化过程模型的假设如下: 1.填料假设为多个同心网格。本工作中转子由52层填料组成,在离心力的作用下,喷射在填料内缘的液体向外移动整个填料的空隙,最后从填料的外缘溢出。 2.填料中的液体流动模式假设为沿转子径向的活塞流,并在填料中具有相同的停留时间。 3.根据先前对RPB中液体流动的视觉观察,液相以微液体元素的形式存在于RPB中,包括液滴、丝线和薄膜。但在高重力下RPB内的大部分液相以分散液滴的形式存在在这项工作中,假设所有的微液体元素都以具有平均等效直径的液滴形式存在。 4.液滴间反应物的交换是通过两个液滴的碰撞、聚结和再分散来实现的。当液滴被填料捕获时发生聚结-再分散过程。任何两个液滴的聚结瞬间跟随再分散成两个浓度均匀的相同液滴。 5.聚结-再分散过程逐层进行,直到到达转子外部。最后,假设出口中每个液滴中每种组分的浓度均一。 6.在聚结-再分散过程中忽略了副反应,因为副反应的反应速率远低于主反应的反应速率。在下一次聚结和再分散之前假定磺化反应速率的反应速率恒定。 2 结果与讨论 2.1 RPB反应器转速对η的影响 转速对η的计算值和实验值的影响,可以清楚地看出η随着转速从200 r/min到1000 r/min的增加而增加,然后随着转速的增加而减少从1000 r/min到1600 r/min。随着转速的增加,液体和填料之间实现了强烈的碰撞,从而导致更好的喷雾效果和更小的液滴直径。当然,这有利于加强反应物的微混合,导致η的增加。然而,当转速进一步增加时,η开始减小。可能的原因是在较高转速下微混合的强化程度被保留时间的减少所补偿,这不利于化学表明RPB的转速对磺化反应过程有很大影响,该体系的最佳转速为1000 rpm左右。 2.2 液体流量 (QL) 对 η 的影响 液体流速为烷基苯流速(QAB)和磺化剂流速(QSA)之和。结果表明η随着QL在10~63 L h-1范围内的液体流量,随着QL的进一步增加而略有下降。剧烈碰撞和粉碎,是端部效应区扩大的结果。此外,QL的增加会增加持液率中推导出来,导致填料中存在更多的液滴.这两种效应都有利于微观混合和反应的强化。同时,QL的增加也会减少反应时间,不利于反应。这可以从方程中很容易地推导出来其中表明持液率与液体流速的0.6次方成正比。因此,进一步增加QL将导致不利影响成为主导,通过实验可知当QL进一步增加时,η略有下降折痕范围从63 L h-1。 2.3 磺化剂中 SO3 浓度对 η 的影响 随着SO3摩尔浓度从10%增加到50%,η从72%急剧下降到62%。η降低的主要原因是活性增加磺化剂。众所周知,液体SO3是一种活性强的磺化剂,在高浓度下容易引起副反应。有研究人员提出SO3在溶剂中浓度较高时主要以环状三聚体形式存在,反应趋于形成焦磺酸的中间体,容易引起副反应。磺化剂中SO3浓度对η的影响也可以从另一个角度用数学模型来解释。SO3浓度的增加降低了磺化剂的流量磺化,从而导致含有磺化的液滴以及磺化剂液滴与烷基苯的比例降低。这会增加无效碰撞(ArH-ArH或SO3-SO3),导致微混合变弱,进而减少烷基苯磺酸盐的生成。 2.4 磺化温度对η的影响 总体而言,η随着反应温度的升高而升高。显然,升高温度有利于提高体系的流动性和传质和传热阻力相应降低。温度升高也可以提高反应速率,同时副反应速率也加快。实验结果表明,液体传质和传热阻力和当温度在30°C到60°C范围内时,主反应速率的增加对副反应的加速作用更大。据报道,当温度较高时,副反应的加速变得非常明显。因此,本实验未研究磺化反应温度超过60°C。 3 RPB填料影响分析 3.1 RPB填料厚度对η的影响 由以上结果可以看出,由于停留时间的限制,仅在RPB中反应并不完全。因此,增加填料厚度是理论上有效的方法。一方面,增加填料的厚度。厚度可以延长反应时间;另一方面,它可以增加液滴被填料捕获的概率。填料厚度对实验和模拟η的影响非常明显。可以发现RPB填料的增加初始阶段厚度可以明显增加η,但是当RPB填料具有一定的厚度时,进一步增加填料厚度不会有效地提高η。这里的实验条件下的末端效应区约为29.2 mm因此,当RPB封装厚度超过29.2 mm时,进一步增加封装厚度只会扩大体区,而体区对微混合作为末端效应区。该结果与实验数据吻合较好。因此,应通过增加RPB末端效应区,通过增强反应物的微混合来强化烷基苯磺化。例如,填料中的反向挡板可能会阻止液滴与转子的切向运动,导致P显着增加。 3.2 RPB中磺化后使用STR老化的影响 烷基苯磺化虽然是一个快速反应,但从结果可以看出,产物中的η在RPB中仅达到60-72%,而工业合成过程中的大部分结果都高于85%。造成如此显着的主要原因不同的是反应物在RPB反应器中的停留时间很短,根据我们的计算通常小于1s,反应过程在这么短的时间内没有完成。在工业合成过程中,通常有一个老化步骤。磺化反应。老化步骤通常在STR中进行,然后是磺化反应器(如FFR)。老化的通常解释是副产物酸酐和硫酸一起作为慢磺化反应磺化残留芳烃的磺化剂,甚至可持续1小时。因此,研究了STR和RPB反应器作为一体化反应器,探讨磺化后老化的影响RPB中的离子反应。 4 结论 本研究成功引入RPB反应器作为磺化反应器,用稀液体SO3实现烷基苯磺化。磺化参数的影响,如转速、液体流量、磺化剂中SO3浓度和磺化温度,对烷基苯磺化率进行了系统研究,发现在RPB中混合反应停留时间短,通常小于1秒,η大于60%,部分大于70%。由于RPB反应器中的良好微混合,磺化过程显着加强。还研究了RPB中磺化后使用搅拌釜反应器(STR)的老化效果。发现在STR中老化几分钟RPB反应后η从70.2%进一步提高到88.6%,RPB反应器不仅是磺化发生的主要场所,而且为STR.A聚结的后续反应提供了有效的基础建立了描述RPB中磺化反应混合和反应过程的ce-再分散数学模型。产物中的预测η与实验数据吻合良好,偏差小于12%。RPB显示出巨大的工业应用潜力。烷基苯磺化使用液体SO3剂。 参考文献 [1] 张鹏龙,施迎春,孙秀芬.重烷基苯在磺化过程中产生结焦的影响因素研究[J].精细与专用化学品,2019,27(6):3. [2] 焦提留,余水兵,李应锋,等.常规SO_(3)磺化类表面活性剂现状及发展趋势[J].中国洗涤用品工业,2021(3):5. [3] 李谦.喷射反应器磺化实验研究[J].石化技术,2020,27(4):2. |