作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

双氧水工业生产过程中的节能减排技术探讨时间:2023-01-11 (上海阿科玛双氧水有限公司,上海 201108)

摘 要:文章基于已有的生产实践经验,总结双氧水工业生产过程中节能减排技术的运用状况,结果发现,若是在生产环节中添加氢化液或工作液换热器,令其取代氧化液泵、磷酸泵等设备,不仅能够显著提升对空气、氢气的使用效率,同时便于清理氧化残液、尾气、废渣,在很大程度上优化了整个双氧水生产系统。 关键词:双氧水;氢气;节能减排

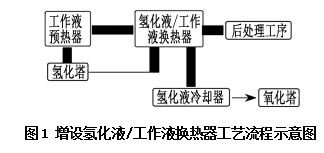

1 双氧水生产过程 如今,国内绝大多数厂家在生产双氧水时都使用的是蒽醌法自动氧化法,该方法包含氢化工序、氧化工序、萃取工序、净化工序、后处理工序以及一些辅助工序。具体生产步骤如下所示:首先,施工人员将烷基蒽醌(2-EAQ)置于芳烃、磷酸三辛酯组成的混合溶剂内进行分解,将其预制成工作液后,将其从上而下倒入包含钯催化剂的氢化塔内,形成氢蒽醌;随后,将氢蒽醌置于氧化塔中,令其充分发生化学反应,转变为双氧水混合液,残留物质则变为蒽醌。接着,将双氧水混合液倒入萃取塔,将双氧水溶液完全萃取出来之后,再次进行净化,令其变为标准的双氧水产品;最后,对萃余液进行脱水、降解物再生,剔除其所包含的废料,令其能够循环使用。 2 双氧水生产过程中产生的废气污染 2.1 废气 施工人员在双氧水施工过程中极易伴随空气反应,虽然一部分空气会被随之消耗掉,依然会有部分气体一直残留,直至混入空气中,形成大量热气,加之这些气体中还包含了大量的工作液。检测发现,这些气体的成分大多是过氧化氢,同时残留部分有害物质,一旦进入空气中的有害物质超标,极有可能令人体出现神经系统紊乱症状,进而引发头晕、恶心等症状,更有甚者会使人休克。 2.2 废液 除了会产生废气,废水同样难以避免,这些排除的液体主要是无法循环使用的工作液,其内部包含多种有害物质,难以溶解。经由氢化塔处理后的部分蒸汽冷凝水同样会转变为废水,其内部包含多重有害物质,且内部还伴有氧化铝粉。整个双氧水制作过程中,很多环节都有可能产生蒸汽,特别是长期处于高温环境下,随着蒸汽浓度的提升,蒸汽一旦遇冷液化成水就会产生大量的有害物质。此外,工作人员在借助仪器进行更换的时候,也极有可能渗出部分工作液,在设备检修的时候,管道中也会残留或多或少的工作液。因此,在日常工作过程中,工作人员应集中储存所有环节流出的废水,统一对其进行处理。 2.3 废渣 在制作双氧水的时候还会有废渣残留,这些残渣的主要成分为氧化铝[2]。形成氧化铝的主要原因是工作人员在制作双氧水的时候必须借助氧化铝以维持工作液内部结构的稳定,从而保证所有工序环节下形成的降解物质有机会再生,提高工作液中葸醌成分的含量;此外,氧化铝还能够起到吸附碱液的效果。然而,随着工作流程的不断推进,氧化铝的活性也会不断降低,其降解性能也会有所下降,因此作业人员应及时更换活性氧化铝。施工人员每次更换氧化铝的时候,应先借助蒸汽清理氧化铝表面残留的工作液,但不可避免的是蒸汽并不能完全清理干净所有的污染物,还是会对周围环境造成污染。 3 节能减排技术措施 3.1 增设氢化液/工作液换热器 氢化反应主要属于放热反应,可以用“2-EAQ+H2→2-EAHQ+Q”表示该反应。 一般来说,只有周围环境温度到达50~80℃才有可能发生氢化反应,其主要原因是钯催化剂的活性受温度影响,只有其活性到达一定的强度才能促成氢化反应。考虑到反应活化能的特征,只有温度到达50~65℃才能开始反应,反应完毕后的处理工序只需要在45~50℃即可进行。氢化反应属于典型的放热反应,若氢化效率维持在6.5~7.5g/L,此时其温度将会上升12~17℃。经测量,自氢化塔中处理完毕的氢化液温通常维持在60~80℃之间,但为了更好地进行氧化反应,需要先将温度降低至50℃,由此一来,工作人员还应在系统中添加氢化液冷却器,借助该设备降低自氢化塔中排出的氢化液的温度。 综上所述,作业人员将工作液输送至氢化塔之前应先利用蒸汽进行预热,工作液排出塔后还应对其进行冷却处理。如今业内人士已经尽力对整个双氧水制作工艺进行了优化,例如在系统中添加了工作液换热器或氢化液转化器,该设备能够借助氢化液本身的温度,预热氢化塔内工作液的温度,并促使氢化液快速冷却。图1表示改造完成后的工艺流程。

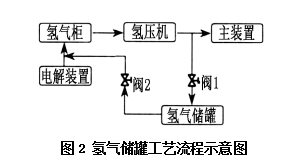

系统经由改造之后,不仅能够有效降低预热工作液对蒸汽的需求,还能在一定程度上降低氢化液冷却过程中所需消耗的冷却水量。经测量,改造之后能够使得每吨双氧水少消耗0.12kg的蒸汽,明显降低了资金投入。 3.2 省略氧化液泵 工作液循环流程包含工作液泵、氢化液泵以及氧化液泵三大部分。其中,工作液泵的作用是把工作液输送至氢化塔内,氧化液泵的作用是将氧化塔内排出的氧化液传输至萃取塔底端,氢化液泵的企业则是把氢化液传输至氧化塔内。经统计,上述三台设备的总耗电量达到生产总电耗的15%。氧化塔气液分离器顶端的气相压力通常维持在0.3MPa,气液分离器液位的高度需超出萃取塔底8m左右,液相密度可达0.92g/cm3。通常,萃取塔高30m左右,塔内液体密度维持在1.03g/cm3,一直处于常压状态下工作。气液分离器内氧化液低点压力值为0.372MPa,其萃取塔底的压力值为0.303MPa,后者压力明显小于前者,且因为管程长度不足,可直接不计算流体阻力。综上所述,由于氧化液能够直接流入萃取塔底部,因此项目装置无须安设氧化液泵。 如今绝大多数的小规模装置都已经直接忽略了氧化液泵与氧化液储槽,所有的氧化液气液分离器内的物料能够经由控制液位的气动阀,直接流进萃取塔中。 如今,该工艺流程运行状况已经趋于平稳,通常2万t/a的设施,其氧化泵的功率能控制在30kW左右,平均一年可以节省21.6万kW·h,环保效益极高。然而若项目使用的装置较大,此时该流程中就存在一些小问题,例如萃取塔应怎样解决氧化液中所残留的少量气体。 3.3 提高空气利用率 氧化塔是制作双氧水的主要设备,可以借助氧化塔压缩空气内包含的氧气、工作液,令其在氢蒽醌反应作用下生成双氧水。通常氧化碳包含两节,从上往下串联运行。也就是说,在上塔底端灌入氢化液,经由塔内处理后,从塔顶流至下一节底端继续处理。所有的压缩空气依次从底端并联进入塔内,伴随着工作液同时并联而上,发生氧化反应。上述流程全部完成后,将2节塔所剩余的空气汇聚在一起,吸收掉空气中的方烃之后再将其排出。 上文整个工艺流程中,并非所有氧化反应都在上塔中完成,因而进入下塔的氢化液浓度往往只达到2.0g/L,但是要想确保下塔反应速度符合设计规定,下塔的空气给量必须略小于上塔,即上下塔空气比例分别是55%、45%,由此可见,下塔空间使用效率并不高。经检测发现,处理完毕后的下塔尾气内的氧气含量只有总体积的13~16%。压缩空气主要由空压机制成,因此空压机是双氧化生产的核心耗能设施,能够在很大程度上降低生产能耗。此外,工作人员可以借助排出的尾气氧含量计算空气的使用效率,一般氧含量维持在6~8%之间。 为了有效弥补氧化塔中空气利用率不高的缺点,如今很多新装置都已经直接修改了传统的氧化塔空气流程,将原先的空气规划为两路并联流入上下塔中,修改成为所有的空气都先流入下塔,经由处理后排出的尾气再流入上塔。这样一来,上下两节氧化塔空气能够直接在串联作用下流入塔内,通过对氧化尾气的再次利用,将尾气中的氧含量提升至了2.5%,明显优化了空气的使用效率,提升了环保效益。对于6万t/a的装置来说,若是使用了这样的方式,工作时至少能够节约1850m3/h的空气、160万kW·h的电耗。不仅如此,在这样的模式下,随着空气用量的不断减少,排出的尾气同样会相应减少,减少量同样可达1850m3/h左右。众所周知,设备排出的尾气中掺杂了很多重芳烃,随着排出尾气的减少,不仅控制了原材料的损耗,还能够降低对周围环境的污染,在经济、环保等方面有很大的提升。此外,上述所有的工艺流程都应在设计之时全部确定下来,且若是将传统的并联进气修改成串联进气,则需要临时进行很大的调整,例如增设空气管口径、延长氧化塔直径、提高空气分布器的通量等。 如今国内很多双氧水厂商都拥有2套或超过2套的装置设施,有助于再次综合利用设施所排出的氧化尾气。例如,福州某个化工厂利用了一台大型氧化塔装置,将其充当下塔与小型装置上塔连接起来,这样一来无须再进行任何改动即可有效提升空气使用效率,降低设备尾气排放情况,在很大程度上达到节能减排的效果。经统计,这样的两套装置每小时能够节约1000m3/h左右的空气,相当于直接节约了一台22/7的空压机,能够直接将产品电耗由传统的292.5kW·h/t调整至273.6kW·h/t,由此可见,一年共计可节约107万kW·h的电量。 3.4 提高氢气利用率 氢气同样是制作双氧水的主要原材料之一,购置氢气的成本占总成本的1/5~2/5。如今国内绝大多数厂商都是借助氯酸盐电解设备或氯碱电解装置获取氢气,生产双氧水。但由于这种模式下氢气来源流量非常不稳定,特别是对很多电力紧张的地区,为了节约电耗,通常会执行错峰用电制度,由于电解装置属于高能耗装置,厂商为了节约成本往往会根据错峰用电制度,科学调配所有的能耗装置,这样一来就会导致氢气供量非常地不稳定。为了有效解决这一问题,节约能耗,提升氢气的使用效率,本文专门设计了氢气储罐,其制作流程如下图2所示。

日常工作过程中,若是有多余的氢气,此时系统会自动开启总控室的气动阀1,借助氢压机的压力,往氢气罐中填充氢气,直至氢气罐的压力值接近0.55MPa,充气将趋于平衡;但若是氢气生产量不足的时候,总控室又会自动关闭气动阀1,并启动气动阀2,将之前储存在氢气储罐内的气体输送至氢气柜内。实践表明,该流程操作简单,无安全风险,实用性能极强,能够有效规避因氢气供应不均衡造成的资源浪费问题。 3.5 氧化尾气节能回收 考虑到氧化尾气中或多或少包含芳烃,因此需要专门制定措施吸收尾气中的芳烃成分,不仅能够降低对周围环境的污染,还能够大大节约成本。通常,生产厂商往往借助低温冷凝法来回收氧化尾气,所有的低温水都来源于专门的冷冻机组,因此在吸收尾气时同样会消耗更多的电能。经测算,一台5万t/a的设备其配套的冷冻机功率达到350kW。 如今,这样工作效率高、环保效益明显的氧化尾气芳烃回收装置已经得到了广泛推广,最常用的就是膨胀制冷机。该设备的工作原理主要是借助氧化尾气自带的压力,穿过透平膨胀剂完成等熵膨胀,将其压力能调整为机械能,随着温度的降低、尾气内能降低,形成冷量,再经由高效换热器,降低尾气温度,使其温度控制在溶剂芳烃露点以下,从而使得芳烃成分冷凝脱离出来。 4 结语 由此可见,要想降低双氧水生产过程中的能源消耗,并不是一朝一夕就能完成的。近年来,虽然国内在此领域或多或少取得了一定成绩,但相较于国外很多新型装置来说还有显著的差异。因此,为了有效提升工艺技术,提升节能减排的效果,应早日设计更高效的节能设备,推动双氧水生产节能减排工作早日迈上新台阶。

参考文献: [1] 张哲.双氧水生产节能减排技术研究[J].化学工程与装备,2017(06):293-295. [2] 冯泽峰,陈海波,周佳.双氧水生产节能减排技术探究[J].化工管理,2019(26):115-116. |