作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

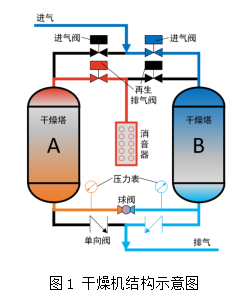

制氮系统空压机异常加载原因分析与处理时间:2023-01-09 (中海石油(中国)有限公司天津分公司,天津 300457) 摘 要:介绍了膜制氮技术在海洋石油平台上的应用及制氮系统的工作原理和流程。制氮系统运行中空压机异常加载故障,分析系统内设备及运行工况推断出空压机异常加载的原因是干燥机气动阀门故障。经过排查确认干燥机气动阀门发生损坏,验证了推断的正确性,为同类型系统故障排查提出了新的分析思路和经验。 关键词:氮气;膜制氮技术;吸附式干燥机;空压机 前 言 氮气是一种无色无味的惰性气体,在空气中的体积百分比约为78%。因其惰性特点,氮气被广泛应用于密封、保持压力、防止燃烧或爆炸等场所。在海洋石油平台上,设备运行操作、维护保养和维修改造时经常会使用氮气作为覆盖气、吹扫气等。作业空间较小、设施较少的井口平台一般使用氮气瓶提供氮气;中心平台则会配置专门的制氮系统来满足油气生产用气需求。海洋石油平台上的制氮系统多采用体积小、没有噪音的膜制氮工艺流程。 1 制氮系统介绍 渤海湾某海上平台的制氮系统采用膜制氮工艺流程,该系统主要由氮气发生器撬、空压机撬、压缩空气储罐、氮气储罐等组成。制氮系统的工作原理:空压机工作产生压缩空气排出至压缩空气储罐,压缩空气再由过滤器、干燥机和活性炭罐等净化处理,进入空气加热器加热, 最后满足一定压力、温度和清洁度要求的压缩空气进入膜分离组件制出氮气并排出至氮气储罐供生产使用。 平台制氮系统使用中国船舶重工集团公司第七〇四研究所研制生产的MKF-885-95型氮气发生器,其主要由膜分离组件、干燥机、过滤器、空气加热器、活性炭罐等组成。 氮气发生器设置两台无热再生吸附式干燥机,采用一用一备的运行模式。每台干燥机由两个干燥塔构成,内装优良的氧化铝做为干燥剂。干燥机由干燥塔、气动阀门、消音器、单向阀等组成,其结构示意图如图1所示。干燥机由时间模块控制运行,一个工作循环的时间周期为15分10秒钟。

干燥机的工作过程:压缩空气由进气阀进入干燥塔B中,干燥后的压缩空气经单向阀排出干燥塔B,这个过程叫做吸附过程。同时,一部分干燥后的压缩空气通过球阀由底部进入干燥塔A中,在干燥塔A内迅速膨胀使得干燥剂所吸附的水分在低压环境中释放。吸附水分后的空气经再生排气阀和消音器排到大气中,这个过程叫做再生过程。再生完成后干燥塔A的再生排气阀关闭以重新加压,加压完毕后干燥塔A的进气阀会打开。然后干燥塔B的进气阀关闭,同时其再生排气阀打开,这样两个塔完成再生和吸附的功能切换。 为了满足膜分离组件的进气品质要求,使用过滤器对压缩空气进行除水、除油和除尘。空气加热器可以提高压缩空气的温度,降低其相对湿度,防止在膜分离组件中产生冷凝液,同时满足膜分离组件的工作温度要求。 2 制氮系统异常现象 2018年2月9日晚,现场操作人员巡检制氮系统。20时20分查看氮气发生器运行参数,正常。20时24分到空压机机房内巡检,查看空压机A机显示屏参数:主机排气压力11.5bar;主机排气温度87℃;冷却剂温度74℃;冷却器排气温度32℃。操作人员根据空压机的运行状态判断空压机机房内温度偏高,随即将空压机房的排气天窗打开并持续观察空压机A机的运行状态,发现空压机A机主机排气压力开始下降,同时冷却器排气温度也开始下降,20时40分冷却器排气温度降至13℃。20时44分空压机A机卸载,卸载持续时间1分钟。主机排气压力降至10bar时,空压机开始正常加载。继续观察空压机A机主机排气压力,发现主机排气压力上涨缓慢,20时55分空压机A机主机排气压力达到11.6bar。分析空压机的加卸载时间,操作人员判断空压机A机加载异常。 2月10日对制氮系统空压机A机的运行工况继续进行跟踪,在2时17分至3时16分的1个小时的时间段内,空压机A机共计卸载2次,其主要运行参数见下表1。 表1 空压机A机主要运行参数

分析运行参数,发现空压机运行的两个问题: (1)加载时间过长。单次加载时间达30分钟之久,远大于正常运行时的加载时间5~6分钟; (2)主机排气压力呈现周期波动。空压机运行工况跟踪开始后10分钟,达到第一个峰值11.8bar(2:27),之后经过16分钟达到第二个峰值12.0bar,卸载(2:43),又经过14分钟达到第三个峰值11.8bar(2:57),再经过15分钟达到第四个峰值12.0bar,卸载(3:12)。即主机排气压力在15分钟左右的周期内波动。 3 问题原因分析与故障排除 3.1 问题一原因分析及故障排查 原因分析: 1.空压机A机故障,可能的故障原因:①空气进气滤器脏污堵塞;②主机进气阀故障;③油气分离器脏污损坏;④最小压力阀故障;⑤空气冷却器内部堵塞;⑥空压机撬内管线发生跑冒滴漏;⑦驱动电机故障;⑧主机转子磨损;⑨主机排气口堵塞;⑩主机排气压力变送器故障等。 2.制氮系统存在跑冒滴漏。 3.现场氮气用户用气量过大。 故障排查: 仔细检查空压机A机,并未发现空压机A机存在异常,确认空压机A机本身没有问题。 对整个制氮系统内流程管线法兰进行摸排,并未发现漏气现象存在,确认制氮系统无跑冒滴漏。 调取空压机A机加载异常期间氮气储罐出口压力的数据,氮气储罐的出口压力始终稳定在10.1~10.3bar范围内,排除了现场用气量过大的可能。 3.2 问题二原因分析 原因分析: 1.在空压机的一个加载周期内,当主机排气压力达到11.8 bar时,随着空压机的持续加载,主机排气压力没有升高反而会逐渐降低至10.9bar左右,然后再逐渐上涨,直至达到12.0bar。由此推断:如果制氮系统内存在泄漏,那么泄漏量不固定,呈周期性变化。 2.制氮系统中,空压机排气直接进入压缩空气储罐,那么主机排气压力与压缩空气储罐的压力基本相等,主机排气压力波动,则表明压缩空气储罐的压力也在波动。压缩空气储罐的下游设备是干燥机,而主机排气压力的一个波动周期(约15分钟)与干燥机的一个运行周期近似相等(15分10秒钟)。由此推断:主机排气压力波动有可能是干燥机引起的。 3.3 问题故障排除 排查工作重点指向运行中的干燥机A机,对干燥机的管线法兰、取压点进行验漏,没有发现泄漏。继续观察发现,在一个运行周期内,左塔的再生排气阀不管是打开还是关闭,消音器处始终有气体排出:再生排气阀打开时排出气体多,声音较大;再生排气阀关闭时排出气体少,声音较小。由此确定干燥机A机左塔的再生排气阀故障:阀门关闭时内部泄漏。 随后对干燥机A机停机检修,更换故障的再生排气阀。重新启动干燥机A机投入运行,观察空压机加卸载情况,恢复正常工况。拆检更换下来的故障阀门,阀门主轴有偏磨,阀瓣的主轴孔偏磨严重(见图2)。磨损导致阀门关闭时阀瓣与阀座密封圈无法紧密贴合,产生泄漏。

4 结论 回顾整个故障事件,按照现场操作人员的巡检路线,应该是首先发现干燥机再生排气阀的泄漏问题,然后发现空压机加载异常的情况,而实际情况却恰恰相反。这主要是因为干燥机的消音器布置在干燥塔的下方,四周被干燥机的钢基座包围,空间狭小,检查困难。同时,干燥机的进气阀和再生排气阀布置在距离甲板3米高的位置,阀门的日常巡检和维护保养较为困难。不合理的结构布局导致干燥机在出现问题时很难第一时间发现并排除。 空压机加卸载方面的故障案例较为典型,几乎所有的空压机用户在实际生产使用中都曾遇到过。本文中空压机异常加载的情况不同于以往案例中由于空压机本身出现问题而造成加载压力上不去,而是由于制氮系统下游流程上的干燥机故障反向影响上游流程空压机异常加载。对本文的研究和分析将有助于我们打破常规思路,脱离惯性思维模式的束缚,为解决同类型供气系统问题提供了一个新的思路和方法。 参考文献 [1] 杨帆,赵奇.组合式干燥机导致空压机频繁加/卸载问题的分析与解决[J].电气技术,2015,(2):118-121. [2] 王书来,刘文智,宗远航,等.海上平台氮气系统流程工艺[J].当代化工研究,2016,(5):76-77. [3] 高铭志,左勇胜,丁春雨,等.膜式氮气发生装置原理及在海洋平台上的应用[J].化学工程与装备,2018,(4):167-168. [4] 刘飞龙,曾树兵,冯永,等.膜制氮在海洋平台的应用[J]. 中国造船, 2011, 52(A02):506-509. 来源:化学工程与装备-官方网站-创刊于1972 2022年第11期 在线投稿 >> |