作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

密相气力输送在煤制油费托合成催化剂还原系统的应用时间:2023-01-03 (国家能源集团宁夏煤业公司,宁夏 银川 750411) 摘 要:本文介绍了费托催化剂输送方式及工艺流程,分析了煤制油催化剂气力输送系统中催化剂槽车、储存装置、气控装置、输送装置、输送管路等设备用途及设计选择考虑因素。 关键词:密相;气力输送;费托合成;催化剂;设备

400万吨/年煤制油设置四套费托合成催化剂还原系统,还原系统采用浆态床反应器,主要作用将氧化态铁基催化剂转化为还原态催化剂,还原反应器每3.5天还原16吨催化剂。煤制油示范装置由于规模小,催化剂采用人工方式填装,工作劳动强度大,现场环境污染较大,且危害人体健康,400万吨/年煤制油装置设计采用密相气力输送系统定期向反应器输送铁基催化剂,克服了煤制油示范装置催化剂还原过程中许多弊端。 1 费托催化剂输送方式选择 利用输送气流速度和输送压力损失之间关系的状态相图,根据状态相图气力输送系统可以分为稀相气力输送、密相气力输送、负压气力输送。 1.1 稀相气力输送 稀相气力输送利用气体动能进行的悬浮输送,输送压力在0~0.7MpaG之间,最大速度可以达到15~40m/s。低于0.1MPaG中低压输送,输送距离可以达到200m以上;对于0.1~0.7MpaG高压输送,输送距离可以达到1600m以上,适用于由一处向多个点供料的场合,可以用于输送量大且输送距离较远的场合。稀相气力输送缺点是输送消耗动力较大,输送物料磨损较大。 1.2 密相气力输送 密相气力输送在密闭管道中进行输送,对环境污染较小,易实现自动化,物料充填在管中成柱状,物料气固两项浓度、混合比较大,物料在气体作用下以团聚状态向前推进,密相输送一般较稀相气力输送能耗小。密相输送详对于稀相输送速度较小,在低速运动进行物料输送,管道、设备磨损及物料损耗较小。长距离输送物料,需要增加浓相稳定器,在输送管线上每隔一段设置补气装置。 1.3 负压气力输送 负压气力输送在输送末端采用抽气方法使系统产生负压,利用大气压使气体产生流动吸送物料,适用散堆物料,管路内形成负压,不易发生物料泄漏。负压气力输送对于长距离输送的物料效果较差,在输送大粒度、粘度大、磨琢性物料上远不如前两种输送方式。在输送易发生粉尘爆炸的物料,需要采用严密安全措施。煤制油费托催化剂性能指标见表1。 表1 催化剂指标

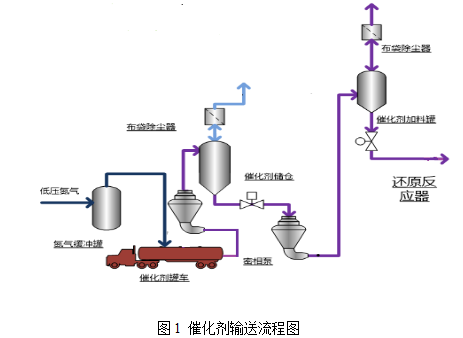

表1催化剂指标中催化剂颗粒直径、安息角、含水率对输送影响较大,在试验过程中,发现存在催化剂输送管线磨损严重、输送系统憋压、输送不能形成稳定的柱栓流,以及催化剂破碎等严重问题。 2 输送流程简述 费托合成催化剂还原系统原料氧化态铁基催化剂用氮气从催化剂槽车压送至催化剂发送罐,经发送罐密相输送至催化剂储仓后由发送罐密相泵输送至催化剂加料罐。为防止催化剂飞扬造成催化剂损失,催化剂储仓上方设置袋式除尘器,催化剂输送时开启袋式除尘器。催化剂加料罐上方设置袋式除尘器,催化剂输送时开启袋式除尘器[2]。输送流程图见图1。

3 催化剂密相输送设备的选择 3.1催化剂罐车 催化剂罐车采用密封罐贮藏物料,常压氮气密封运输,主要由罐体总成、车架系统、液压提升装置、电控系统、防护装置等组成。 催化剂卸车采用顺控控制,通过装料时间、输送时间、输送压力等参数进行设定,实现催化剂罐车至催化剂储仓自动输送。催化剂输送参数见表2。 表2 催化剂卸车过程参数设定

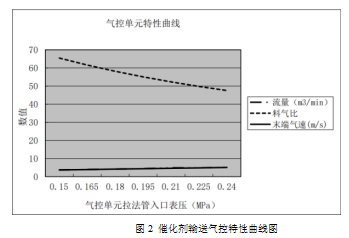

3.2 催化剂储存装置 催化剂自催化剂罐车压入催化剂储仓中,进行临时现场储存。储存过程要求满足以下条件: (1) 催化剂卸料缓冲罐与催化剂罐车的连接软管加盖,盖子与软管间填充密封垫。 (2) 催化剂储仓进出切断阀保持关闭状态,防止空气进入催化剂储仓。 (3) 催化剂储仓进催化剂管线上的自动切断阀和手动切断阀保持开启状态,以保证催化剂进料管线为氮气环境。 (4) 催化剂储仓底部氮气疏松阀每日开启一次,一次开启30min。顶部氮气阀(现场手动控制)始终保持开启状态。保证催化剂储仓处于微正压环境。催化剂储罐内的温度保持在(0~30 ℃)。 3.3气控装置 催化剂输送采用气控单元供气,在输送压力波动下能够起到稳流稳压作用,可根据管内压力情况调节输送气量和压力,实现最大料气比输送,达到最佳节能效果,催化剂末端速度不超过2m/s。密相输送气控ACU(气控装置)配备压力变送器,可以实现压力损失实施监控,并设有压力报警及联锁系统,防止催化剂输送设备超压。在管道出现堵料时压损超高报警,此时发送罐停止进料,同时ACU开启清堵管道气源阀门,将管道物料清理干净,确保物料管道畅通。催化剂输送气控单元特性曲线图见图2。

3.4 催化剂输送设备 催化剂输送主要设备为密相泵及圆顶阀。密相泵为脉冲式输送设备,能够对物料进行低速输送,密相泵包括进气系统、发送罐、排气系统等组成,进气系统包括氮气调节阀、气体过滤器、减压阀等,发送罐主要用于物料输送准备,采用单个压力罐,利用重力下料,催化剂输送应为连续输送,利用发送罐上称重装置,4个支座式传感器进行计量催化剂重量,一罐发送完毕后,进行下一罐的进料发送时,应保证管道内仍有物料,且保证管道内稳定的压力降。 圆顶阀由于其特殊结构型式,是气力输送系统首选阀门。圆顶阀主要由阀体、阀盖、气缸、充气密封圈、阀轴等组成。主要应用在气固两项物料开关,阀门在开关过程中,阀芯与橡胶密封圈间保持有约2~3mm的间隙,使阀瓣与橡胶密封圈进行无接触的方式运动,阀瓣与密封圈之间不产生摩擦[3],提高了阀门使用寿命。圆顶阀的工作过程为:阀芯转动关闭后再对密封圈充气,先将密封圈排掉气,然后阀芯转动打开,密封圈不充气这样完成一个循环。 催化剂输送采用顺控控制,通过装料时间、输送时间、输送压力、催化剂称重计量等参数进行设定,实现催化剂储仓向催化剂加料罐自动输送。催化剂输送参数见表3。

3.5 输送管道及管件 催化剂气力输送系统输送管道分为物料管道和气体管道。物料管道主要以输送物料工艺特性,管道由直管道和特殊斜管道组成,要求管道在强度、耐磨性方面具有良好性能,一般采用无缝、管道摩擦系数小的钢管,从而降低管道磨损和物料损耗,为了方便检修及堵塞清理,要求管道增加检修法兰。催化剂输送管路要求以下: (1) 输送管路、弯头全部采用SS304不锈钢材质,内面抛光处理,所有接口处保证过渡均匀无台阶,最大程度降低催化剂与管路磨损。 (2) 输送管道上每隔一段距离设置浓相稳定器,需沿输送管道上每3米设置补气点,以在整个输送管道内维持较为稳定的流速,避免物料输送时背压波动产生较大的流速波动而导致催化剂破损。 (3) 催化剂输送过程中,弯头是最易磨损的部位,比直管磨损高50倍[4],密相气力输送采用大半径弯头,弯头曲率半径为管道直径6~12倍,本项目催化剂输送管道弯头为10d。 (4) 催化剂输送切断阀需要考虑磨损和密封性,采用耐磨球阀,密封型式采用硬密封结构。 3.6 分离和除尘装置 催化剂分离装置作用是气固两项分离,将催化剂从气流中分离出来,通过降低气流速度改变气流方向,或在离心力作用下,将催化剂分离下来的设备。除尘器主要作用于物料大于5μm的物料除尘,回收催化剂粉末,减少催化剂粉尘对环境污染。本项目催化剂输送采用脉冲袋式除尘器,除尘效率达到99%,排放气体粉尘含量≤20mg/m3,满足国家标准排放要求。根据工艺及物料性质除尘器需要设置防静电功能,防止粉尘集聚爆炸;除尘器与工艺系统连接需要设置联锁切断阀门,防止高压串入低于系统造成安全事故。 3.7 通气锥 催化剂加料罐底部设置通气锥,属于气力输送特殊设备,通气锥为锥型结构,材质为烧结金属材料,载气进入通气锥使催化剂物料松动,防止催化剂压实形成的架桥,实现催化剂连续、稳定输送。通气锥属于易损件,需要进行定期检查更换。 4 结语 气力输送系统在费托合成催化剂还原系统设计达到预期效果,大大降低了人员劳动强度、改善现场作业环境,同时有效降低催化剂磨损。催化剂卸车、输送顺控程序控制,实现催化剂加料过程自动化控制,在使用过程中不断进行优化改造,进一步提高催化剂输送效率、降低能耗及催化剂损失。

参考文献 [1] 化工工艺设计手册(第五版).中石化上海工程有限公司[M]北京:化学工业出版社,1336~1337. [2] 油品合成催化剂还原操作法. [3] 张清双,纪立军.圆顶阀设计[J]阀门.2006(3),1~4. [4] 李永祥.气力输送弯管的磨损及磨损机理研究[J] .河南工业大学学报, 2005, 26(1):68~71. 来源:化学工程与装备-官方网站-创刊于1972 2022年第11期 在线投稿 >> |