作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

渣油加氢补充氢控制系统优化与应用时间:2022-12-31 (中海油惠州石化有限公司,广东 惠州 516086)

摘 要:氢气作为渣油加氢装置重要原料,起到提供氢分压、维持反应系统压力、作为反应物直接参与反应的作用,较高的氢分压可以抑制缩合生焦。因此,在工业生产中,需要能够维持反应系统压力并持续向反应系统补充氢气的补充氢系统。渣油加氢装置分为两列具有单开单停功能的反应系统,而补充氢系统作为渣油加氢装置重要组成单元,通过流程设计、负荷控制、仪表调整等措施精准地控制两列氢气分配,确保两列按需补充氢气。 关键词:补充氢系统、新氢压缩机、压力、氢气站 作者简介:饶龙,(1985-),男,四川南江人,中海油惠州石化有限公司,助理工程师;研究方向:加氢装置安全平稳运行。

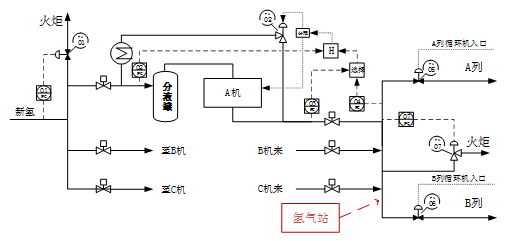

对比同类规模重油加氢装置补充氢系统,大多数均采用三台新氢压缩机,单台新氢压缩机采用三级压缩或四级压缩,正常运行时有两台压缩机作为两列补充氢专用压缩机,备用压缩机通过流程改动可同时或单独向两列供氢,为节省能源,通常为两列专供氢压缩机加装贺尔碧格无级气量调节系统。此类补充氢系统的优点:单列控制单台压缩机负荷,控制系统相对简单。缺点:1、备用压缩机固定,不能相互备用;2、备用压缩机故障或检修期间,补充氢系统缺少备机;3、压缩机故障停运时,对单列氢分压影响较大,受备用压缩机是否能正常启动而影响单列运行的平稳性。 1 补充氢系统组成 该渣油加氢装置补充氢单元共三台新氢压缩机,每台压缩机为四级四列对称布局,单台设计流量为100000NM3/h,根据生产需要可一开两备或两开一备,这样设计的好处为任意一台压缩机需要检修时,不受备用条件影响,均可切除检修。每台压缩机均加装了贺尔碧格无级气量调节系统和四返一控制阀,两者相互配合控制新氢压缩机的负荷和排量,更加节能。新氢机入口及一、二、三级出口设置有级间冷却器和级间分液罐,用来降低压缩气体的温度,分离气体中携带的润滑油和烃类,防止进入下一级粘附在气阀阀片和气缸壁,进而导致气阀阀片寿命缩短,活塞密封环与支撑环损坏。该渣油加氢装置两列同时生产耗氢较高时需两开一备,两台压缩机排出的氢气共同进入氢气站,由A/B列补充氢控制阀控制分别进入两列反应系统。 2 补充氢控制系统的应用 2.1 新氢压缩机入口管网压力控制过程 如图一所示,氢气从氢气管网来,通过PV01阀控制新氢压缩机入口压力。在氢气管网压力波动、压缩机故障停运和切换期间可导致氢气管网压力升高,不加以控制可能导致新氢压缩机入口压力超高导致安全阀起跳事故。当氢气管网压力高于控制器设定值时,PV01打开将多余氢气排放至火炬管网,降低管网压力。当压力低于控制器设定值时,PV01关闭,通常将控制器设定值设置比氢气管网压力稍高,既能保持新氢管网压力稳定,又可以避免氢气排入火炬造成浪费。

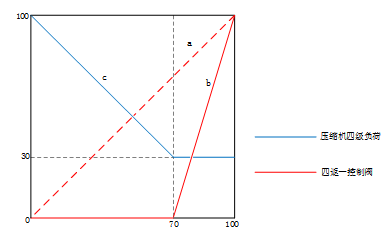

图一 新氢压缩机控制流程图 2.2 新氢压缩机负荷控制过程 压缩机出口压力控制选取点有两个(如图一),可以进行手动选择,一是新氢机出口压力PC03,二是氢气站压力PC04。选择后的控制器输出值再与分液罐入口压力PC02控制器的输出值进行高选,高选信号经过分程控制分别控制压缩机四级负荷和四返一控制阀PV02,分程控制的主要作用是根据信号变化按照图二趋势对压缩机四级负荷和四返一控制阀PV02进行调整。新氢机系统的设计工作方式为四返一控制阀全关,通过压缩机四级负荷控制氢气站压力。

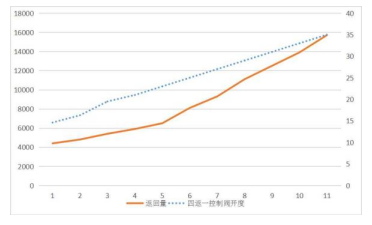

图二 新氢系统负荷控制趋势 如图二所示,压缩机四级负荷手动,a线为四返一控制阀自动的控制线;压缩机四级负荷和四返一控制阀均投入自动时,b线为四返一控制线,c线为四级负荷控制线。图二横坐标为分程点输出,自动控制过程中 0-70%区间控制四级负荷,70-100%区间控制压缩机四返一控制阀。当压缩机出口或氢气站压力需提高时,根据控制器输出所在区间,70-100%区间时控制器首先关闭四返一控制阀(b线),0-70%区间时提高压缩机四级负荷(c线),一、二、三级负荷自动控制相应提高。当压缩机四级负荷为100%不能满足氢气站压力时,需要增开压缩机或降低进入反应系统的流量。反之,分程控制器首先选择降低四级负荷,当四级负荷降低到30%,仍不能降低出口压力时,便开大四返一控制阀PV02(图二b线)降低压缩机出口压力。目前,补充氢系统控制方式是将新氢机四级负荷手动控制,氢气站压力直接控制四返一控制阀(如图二a线)。 如图一所示,压缩机分液罐入口压力控制器PC02为反作用,当实际值高于设定值时,输出值降低直至零,此时高选器只能选择压缩机出口压力或氢气站压力作为主控制器,当分液罐入口压力降至设定值以下时,输出值变大,大于高选器选择信号时,高选器选择分液罐入口压力PC02作为主控制器。当分液罐入口压力低时,PC02输出变大,分程控制器接收到信号后,首先降低压缩机四级负荷,当四级负荷降至30%分液罐入口压力仍不能满足需求,则开大四返一控制阀控制返回量来维持分液罐入口压力,设计目的是为了防止新氢压力不足分液罐入口压力较低,压缩机各级压缩比增大导致各级出口温度升高,较高的温度易导致活塞环和密封环老化加速损坏,还可能导致油脂在高温部位结焦,进而造成压缩机损坏。 2.3 氢气站压力控制方式 通常情况下,压缩机负荷和四返一控制阀的变化直接影响氢气站压力,但A/B列补充氢控制阀的动作对氢气站影响较大。正常情况下,通过控制压缩机负荷和四返一控制阀控制氢气站压力,当氢气站压力上涨较快,超过PC07设定值时,PC07打开放火炬PV07阀门进行控制。 3 控制系统优化 新氢控制系统优化过程中,通常选择将四级负荷手动控制,通过分程控制器直接控制四返一控制阀PV02,在需要增减负荷时手动调节四级负荷,压缩机出口及分液罐入口压力通过分程控制器直接控制四返一控制阀PV02控制压缩机返回量来控制。新氢系统需根据新氢入口管网压力及反应系统耗氢进行持续调节,通过手动控制四级负荷可以避免在新氢系统频繁调节过程中,导致贺尔碧格系统故障,同时也可以避免贺尔碧格系统与四返一控制阀动作不协调导致系统波动。 3.1 四返一控制阀线性关系 从四返一控制阀与返回量对应图(图三)可以看出,将四返一控制阀投入氢气站压力控制器自动控制过程中,四返一控制阀开度在23%以下时,增加或降低相同的返回量需要控制阀动作幅度变大,单个阀位调节作用较弱,不能准确进行调节。开度23%以上时,阀门开度和返回量能保持比较好的线性关系,可以比较平稳的控制氢气站和四级出口压力。因此,在新氢机控制系统中,选择将四级负荷手动并保持阀门开度在23%以上,可以保证四返一返回阀与返回量保持良好的线性关系,对氢气站压力控制更有利。

图三 四返一控制阀与返回量的线性曲线 3.2 控制器优化 根据生产工艺特点分析,图一所示A/B系列反应系统压力调节过程中,受氢气站压力的影响较大,氢气站压力高时,可以较快的将A/B系统压力调节至目标值,A/B列补充氢量分别通过PV05/PV06来控制,PV05/PV06开大或关小导致氢气站压力升高或降低明显,影响PC04控制器的输出,导致频繁过度调节,进而导致返回量波动或新氢入口管网压力波动。通过分析,自动状态下,PV05/PV06保持稳定小幅度调节,即能满足系统压力,又可以保持氢气站压力的稳定。可通过修订A/B列补充氢阀PV05/PV06控制器PID参数达到优化的目的,PID参数修订为(P:700→50,I:15→300),增加比例调节作用,降低积分调节。参数修订后,补充氢控制阀PV05/PV06降低了调节频率,A/B列反应系统压力控制稳定,修订PID参数后,满足控制要求。氢气站压力PC04控制器PID参数修订(P:500→150,I:20→30),相应增强比例调节作用,适当降低积分调节,调节后氢气站压力变化调节四返一控制阀即能保证氢气站压力平稳,又能避免四返一控制阀调节作用太明显影响氢气管网氢气量,使新氢量出现较大波动。 综合分析,要保持A/B列系统压力的稳定,首先要保证氢气站压力稳定,其次要保证补充氢控制阀PV05/PV06在自动状态下,不会频繁过度调节又能控制反应系统压力的稳定。根据四返一控制阀线性曲线,在只用四返一控制阀控制氢气站压力的情况下,控制阀开度23%以上,能保证反应系统压力、氢气站压力、补充氢流量的稳定。 3.3 控制方式优化建议 通过对各级压力控制器PID参数进行整定,将四级负荷和四返一控制阀投入分程控制。两列同时生产时,耗氢量增大,需两台压缩机同时运转可根据氢气耗量和压缩机运行情况采用不同的控制方式,如: 1、尽可能保证每台压缩机负荷在70%以上,一台压缩机采用负荷加四返一分程控制,另一台压缩机采用四级负荷手动,四返一控制阀与该压缩机出口压力单回路控制的方式。 2、其中一台压缩机提至100%负荷,四返一控制阀处于关闭状态;另外一台压缩机保证各级负荷70%以上,四返一控制阀自动控制氢气站压力。 4 事故状态下的控制方式 装置出现异常情况,需要快速调整A/B列补充氢时,将补充氢控制阀根据系统需要手动控制,并手动调整四返一控制阀,尽量保证压缩机负荷在70%以上,保持补充氢系统稳定和A/B系统压力稳定。 若A/B列运转周期延长,系统压降增大,需要相应提高氢气站的控制压力,使A/B列补充氢控制阀开度保持在30%-80%较好的线性调节区间。 5 总结 通过对补充氢系统的优化,解决了该装置两点关键风险问题: 1、相较以往A/B系列补充氢控制阀手动状态,反应压力出现波动时,易造成反应系统压力波动甚至超压,如监控不到位不能及时调节,对装置安全生产不利。经优化后,补充氢控制阀投入自动满足生产工艺需要。 2、相较以往补充氢控制阀投入自动后,氢气站压力波动较大,进而导致补充氢量出现较大波动,影响氢气管网平稳。经优化后,氢气站压力控制平稳,补充氢量平稳。

参考文献: [1] 陈以虎.加氢裂化装置氢气流路压力控制[J].石油化工自动化,2009,45(05):36-39. [2] 姚蕾.加氢裂化装置反应系统压力控制[J].自动化技术与应用,2012,31(06):86-89+97. [3] 加氢裂化工艺与工程[M]. 中国石化出版社 , 韩崇仁主编, 2001 来源:化学工程与装备-官方网站-创刊于1972 2022年第11期 在线投稿 >> |