作者向本刊投稿即视为同意本刊对文章进行编辑、刊登和数字化发行。为适应我国信息化建设,扩大本刊及作者知识信息交流渠道,本刊被《中国学术期刊网络出版总库》及中国知网(CNKI)独家收录。如作者不同意文章被以上数据库收录,请在来稿时向编辑部声明,本刊将做适当处理。

|

蓄热燃烧装置(RTO)处置工业有机废气全流程安全分析时间:2022-12-30 (江苏省安全生产科学研究院,江苏 南京 210042)

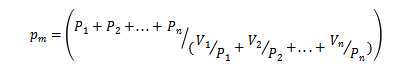

摘 要:围绕蓄热燃烧装置(RTO),分别对工业有机废气的收集与传输环节、蓄热燃烧装置(RTO)处置环节、尾气排放环节等全流程工艺开展主要危险有害因素辨识,并提出相应安全对策措施。针对蓄热燃烧装置(RTO)自动控制系统、检测监测系统、报警系统和联锁系统,提出了具有一定本质安全度的设计方案。 关键词:蓄热燃烧装置;工业有机废气;安全对策措施 中图分类号:X937 基金资助:省属公益类科研院所自主科研经费(BM2018025) 引 言 工业有机废气是指工业生产过程中排出的含挥发性有机物的废气[1-2]。挥发性有机物英文缩写为VOCs,根据《蓄热燃烧法工业有机废气治理工程技术规范》(HJ 1903-2020)的定义,是指参与大气光化学反应的有机化合物,或者根据有关规定确定的有机化合物。 石化、化工、涂装等行业是VOCs排放重点行业,常见治理工艺有蓄热燃烧(RTO)、催化燃烧(RCO)、直接燃烧(TO)、活性炭吸附脱附、低温等离子等[3-5]。其中,蓄热燃烧可通过适时控制阀门切换周期和调整燃烧器控制反应室温度,从而使热力燃烧更加充分,对污染物的分解也更加有效,具有热效率高和降解效率高的双重优点[6]。 但VOCs废气成分复杂,通常为多种易燃易爆的混合有机气体,RTO装置使用过程中,因设计缺陷、操作维护管理不规范、安全风险辨识不全面、安全控制措施落实不到位等问题,发生多起安全事故,不仅给企业造成了较大的经济损失,还带来了社会负面影响[7]。本文将从VOCs收集与传输环节、蓄热燃烧装置(RTO)处置环节、尾气排放环节等全流程开展主要危险有害因素辨识,并提出相应安全对策措施。 1 收集与传输环节的危害因素与安全对策措施 1.1 收集与传输环节的危害因素 收集与传输环节潜在的主要危险有害因素与VOCs性质、产生来源、浓度、传输速度、管道材质等密切相关。可能导致事故的具体情形包括以下几个方面: (1)收集时VOCs若存在互为禁忌的气体发生混合,产生化学反应后造成火灾、爆炸及中毒事故。 (2)管道内VOCs达到爆炸极限(通常为爆炸极限下限),遇静电等很可能引发火灾、爆炸事故。其中,混合气体爆炸极限(Pm)的算法为:

式中,Pm——混合气体爆炸极限下限值,%; P1,P2,…,Pn——混合气体各组分的爆炸极限下限值,%; V1,V2,…,Vn——混合气体各组分所占的体积百分数,%; n——混合气体所含有机化合物的种类。 (3)管道各支管输送时实际风速不同,在汇集点可能会造成局部气体紊流引起静电积聚,从而引发火灾、爆炸事故。 (4)管道的法兰和阀门若出现质量缺陷、安装或焊接不规范,易造成VOCs泄漏,可能发生火灾事故。 (5)VOCs中含有腐蚀性气体,管道材质非防腐材质或未按要求进行防腐处理,长期运行产生泄漏,可能发生火灾、泄漏、中毒事故。 1.2 收集与传输环节的安全对策措施 针对收集与传输环节潜在的主要危险有害因素,提出以下安全对策措施: (1)对涉及到的化学品是否涉及禁忌物、是否会发生化学反应等进行分析。如存在禁配情况的,应单独设置废气处置系统。《进一步加强化学品罐区安全管理的通知》(安监总管三[2014]68号)也提出类似规定,要求尾气联通回收系统涉及多个化学品储罐的,必须经安全论证合格后方可投入使用。 (2)收集系统设计应充分考虑生产工艺和运行工况。收集系统既要满足收集效果,也要便于安装和维护管理。废气收集系统设计应符合GB 50019、HJ 2000和行业相关规定。当废气产生点较多、彼此距离较远时,应适当分设多套收集系统。 (3)VOCs传输环节,系统风量应按在正常运行和事故情况下风管中有机物质浓度不大于爆炸下限的25%计算。设置气体浓度检测、自动报警和与风机自动联锁装置,发生报警后能够在规定时间内及时采取相应措施。整体装置的排风系统也应设置运行状态及排风系统故障的监控报警系统。 (4)进气管道各危险点应设置压力检测、止回装置等,减少管内气体回冲。可通过设置缓冲罐、调整风量等措施,确保蓄热燃烧装置(RTO)入口VOCs浓度和流速,保证系统安全连续运行。 (5)收集与传输管道和设备应采取可靠接地措施。当采用静电接地体时,接地电阻应小于100Ω。含有腐蚀性气体时,管道应采用防腐材料或按HGJ 229进行防腐蚀处理和验收。风管内壁禁止涂刷非导电防腐涂层。皮带传动的引风机应选择防静电皮带。 2 蓄热燃烧装置(RTO)处置环节的危害因素与安全对策措施 2.1 设备材质的危害因素与安全对策措施 VOCs中可能含有NOX、SO2、HCl、Cl2等无机污染物,进入蓄热燃烧装置(RTO)后,由于氯化物、硫化物等腐蚀性较强,若设备材质选型不当,运行一段时间后可能因腐蚀造成设备变形,甚至导致坍塌、泄漏等安全事故。因此,企业在设计、采购设备时应要求其材质选型结合VOCs性质考虑。 2.2 蓄热燃烧装置(RTO)炉体内部清洗设置 有调查发现,蓄热燃烧装置(RTO)在运行一段时间后,或因为VOCs含焦油、漆雾等粘性物质,或因为不完全燃烧,蓄热床层底部出现积聚、黏附现象,导致蓄热床层底部堵塞,VOCs进入炉体后聚积导致压力增高或串流,从而引发泄漏和火灾等安全事故[8]。因此,蓄热燃烧装置(RTO)应采取有效措施,防止管道及炉下室体中的积聚和沉积产生,常见措施为底部增设蓄热陶瓷体定期清洗装置。 2.3 蓄热燃烧装置(RTO)炉体压力泄放设计 若出现极端异常工况,如上游生产工艺运行不正常造成VOCs浓度处于爆炸极限内,燃烧室可能发生爆燃超压。因此,炉体应设置可靠的泄爆设施。泄爆气体应排放至安全地点,避开人员活动区域。 2.4 蓄热燃烧装置(RTO)联锁设计 蓄热燃烧装置应设置安全可靠的火焰控制系统、温度监测系统、压力控制系统等。蓄热室和燃烧室内部应装设具有自动报警功能的多点温度、压力检测装置。燃烧室应设置燃烧温度和极限温度检测报警装置,蓄热体上下层应分别设置温度、压差检测装置。建议采取冷热双旁通设计。热旁通与新风阀、温度仪、压力计联锁,冷旁通与浓度检测仪、废气导入阀、紧急放空阀联锁。 2.5 蓄热燃烧装置(RTO)辅助设施 2.5.1 燃料供给系统 燃料供给系统可靠性与蓄热燃烧装置(RTO)正常运行息息相关,燃料供给不正常,易造成燃烧熄火,甚至造成二次点火,从而引发爆炸事故。因此,燃料供给系统应设置高低压保护、泄漏报警装置和压力检测设备。燃烧器的燃料输送管应在靠近燃烧器处设置紧急切断阀,且紧急切断阀上不应设置旁通。 2.5.2电源和压缩空气 RTO系统应设置断电断气后,总管旁通阀开启,炉体进气阀、排气阀关闭,防止烟囱效应引起蓄热层下部温度升高。若断气断电后,无法执行相关控制程序,将导致火灾爆炸等安全事故。因此,RTO系统应采用二级供电负荷,设置UPS备用电源,根据阀门类型配备压缩空气储气罐供仪表风用。 2.6 RTO装置其他安全对策措施 2.6.1 设计阶段 (1)蓄热燃烧装置(RTO)设计应符合《蓄热燃烧法工业有机废气治理工程技术规范》(HJ1093)及相关标准规范的要求,且同时开展安全风险评估论证。对于废气成分复杂的,应进行HAZOP分析并采取相应的安全措施。 (2)蓄热燃烧装置(RTO)应采用PLC或DCS控制系统。经HAZOP分析如有需要可设置安全仪表系统(SIS),其安全功能回路应采用LOPA等分析方法进行SIS定级。 (3)蓄热燃烧装置为明火装置,应远离易燃易爆危险区域,安全距离应符GB 50016、GB 50160和GB 51283的有关规定。 (4)在进行总平面布置设计时,应按照GB 50058准确划分爆炸危险区域。爆炸危险区域内的装置、设备,应按爆炸等级要求选用合适的电气设备,且设备接线应符合GB 3836.15中的有关规定。 (5)蓄热燃烧装置(RTO)与主体生产工艺设备之间的管道系统中应安装阻火器或防火阀。根据有机废气性质,合理选用阻爆轰型阻火器或阻爆燃型阻火器。根据物料性质和具体工艺要求,合理选择防火阀安装位置。 (6)蓄热燃烧装置(RTO)应具有点火失败和熄火自动保护功能,配备反烧和吹扫功能。 2.6.2运行与维护 (1)应采取措施从严控制含有焦油、漆雾等黏性物质进入RTO,进气中颗粒物浓度应低于5mg/m3; (2)和常规化工装置类似,试生产、开停车往往是蓄热燃烧装置(RTO)事故高发环节。因此在装置调试、使用环节也应注重安全操作。蓄热燃烧装置(RTO)启动时,引小股新鲜空气进入炉膛内进行预吹扫模式,待炉膛内气体完全置换数次后,切换到升温、换热工序,氧化室升至设定温度并稳定运行一段时间后开始接入有机废气。待所有有机废气均完成接入,现场调试人员应在蓄热燃烧装置(RTO)运行前期密切观察运行情况,及时解决突发性事故。 3 尾气排放的危害因素与安全对策措施 经蓄热燃烧装置(RTO)处理后的尾气仍可能存在一定的危险,通常采用排气筒放空。在某些特殊情况下,装置启动紧急排空,客观上提升了排放尾气的危险性。因此,排风口与机械送风系统的进风口的水平距离不应小于20m,防止尾气循环使用。如VOCs收集环节涉及氯气、氰化氢以及含有其他极毒物质废气时,排气筒不应低于25m。在某些地区,排气筒高度设置受限,可能达不到上述要求时。此时排气筒基座与排气口的距离可能无法满足防爆间距标准要求,即在基座周边可能涉及爆炸危险区域,应根据GB 50058的有关规定重新判定可燃气体爆炸危险区域,处于该区域的电气设备应满足防爆要求。 4 结论 由于蓄热燃烧装置(RTO)处置的工业有机废气具有燃爆特性,从而导致装置本身具有一定的危险性。在所有需要考虑的安全要素中,装置进气有机物浓度始终低于爆炸极限下限的25%是降低安全事故的关键之一,尤其是与转轮吸附解析联用时,合理设置气体浓度检测系统、自动报警系统和联锁系统成为提升装置本质安全的核心环节。

参考文献 [1] 唐文婷.典型印刷企业挥发性有机物污染管控研究[D].华东理工大学,2019 [2] 张小良,刘婷婷,刘晓晨等. 蓄热燃烧法火灾爆炸风险分析及防范[J].消防科学与技术,2018,37(11),1575-1578 [3] 李闽.纺织涂层废气处理工程工艺研究[D].苏州科技大学,2018 [4] 柳承强.苏州市电子产品制造行业挥发性有机污染物处理对策研究[D].苏州科技大学,2016 [5] 张嘉妮.木质家具制造业挥发性有机物排放特征及其控制技术研究[D].华南理工大学,2019 [6] 席富娟.长三角地区石化行业大气污染物排放状况及VOCs控制技术分析[D].浙江大学,2018 [7] 胡乾明.蓄热式热力焚化炉生产安全事故分析[J].山东化工,2015:185-188 [8] 王竹槽.化工废气RTO净化系统爆炸原因分析[J].广州化学,2017:68-72 来源:化学工程与装备-官方网站-创刊于1972 2022年第11期 在线投稿 >> |